Устройство для разделения проволоки

Иллюстрации

Показать всеРеферат

Г. УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ПРОВОЛОКИ,, содержащее установленные на станине механизм натяжения проволоки и. средство для ее нагрева , включающее два изолированных от станины токоподводящих элемента, соединенных с йвточником тока, о тличающееся тем, что, с целью повышения производительности, механизм натяжения состоит из двух пар роликов, каждая из которых состоит из приводного натяжного ролика и подпружиненного к нему прижимного , из которых натяжные ролики установлены с возможностью вращения в однусторону с одинаковыми угловыми скоростями, а натяжной ролик первой по направлению движения проволоки пары имеет диаметр в 1,5-2,0 раза меньше диаметра натяжного ролика второй пары, при зтом первый токопроводящий элемент выполнен в виде металлической втулки, установленной между парами роликов, а второй - в виде упругого металлического контакта, установленного на тянущем ролике, второй по направлению движення проволоки пары, 2. Устройство по П.1, о т л и ч-ашщееся тем, что/металлическая втулка нагревательного средства установлена под углом 10-15 к оси подачи проволоки. 9 ,10

ССНОЗ СОВЕТСНИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИН

„„Я0„„1134268 А

4(51) В 21 F 13/00

1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

° Ю

Ъю

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПЮ ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3642141/25-12 (22) 13 ° 07.83 (46) 15.01.85. Бюл. N 2 (72) Н.Л.Суханов, В.Г. Рост, В.И.Киселев и В.Л. Зырянов (71) Ленинградский ордена Трудового

Красного Знамени институт текстильной и легкой промышленности . им. С.М.Кирова (53) 621.778.28(088.8) (5б) 1. Авторское свидетельство СССР.

У 848131, кл. В 21 F 11/00, 1981.

2. Авторское свидетельство СССР

В 505476, кл. В 21 F. 11/00, 1976.

3. Авторское свицетельство СССР

Р 598679, кл. В 21 F 13/00, 1978. (54)(57) 1. УСТРОЙСТВО ДЛЯ РАЗДЕЛЕ

НИЯ ПРОВОЛОКИ, содержащее установленные на станине механизм натяжения проволоки и. средство для ее нагрева, включающее два изолированных от станины токоподводящих элемента, соединенных с йвточником тока, о тл и ч а ю щ е е с я тем, что, с целью повышения производительности, механизм натяжения состоит из двух пар роликов, каждая из которых состоит из приводного натяжного ролика и подпружиненного к нему прижимного, из которых натяжные ролики уста- новлены с возможностью вращения в одну сторону с одинаковыми угловыми скоростями, а натяжной ролик первой ло направлению движения nyosoлоки лары имеет. диаметр в 1,5-2,0 раза меньше диаметра натяжного ролика второй пары, при этом первый токолроводящий элемент выполнен в виде металлической втулки, установленной между парами роликов, а вто- ф рой — в виде упругого металлического контакта, установленного на тянущем ролике, второй ло направлению движе ння проволоки пары.

2. Устройство по п.l о т л и — a ч.а ю щ е е с я тем, что металлическая втулка нагревательного средства установлена под углом t0-15 к оси подачи проволоки.

1 11342

Изобретение относится к обр ботке металлов, в частности к разделению проволоки из дисперсиокнотвердеющих сплавов малых диаметров (О 2 мм и менее), и может быт исЪ

5 пользовано в радиотехнике для изготовления проволочных сопротивлений.

Известно устройство для правки и резки проволоки в котором механизм резки состоит из пары находящихся

Ф в зацеплении шестерен, имеющих проточки для прохода в проволоки и вставленные в них ножи, направляющей втулки и приводного механизма резки, состоящего из сменных шестерен и вала с жестко закрепленным на нем поводком. Резка проволоки происходит механическим способом вращающимися ножами, выполненными в виде шестерен при передаче им вращения приводным механизмом резки. За каждый обо" рот вращения ножей происходит отрезание куска проволоки (1J, Однако для проволоки малых диаметров (0,2 мм и менее) не удается

I избежать заусенца. Более того, режущие .кромки затупляются, что ведет к ухудшению качества резки.

Известен станок для правки и резки проволоки, в котором в качестве механизма резки применяется прецезионная пара, состоящая из цилиндра и плунжера с режущими кромками, выполненного в виде ножа. Резка про- волоки происходит механическим способом, при этом длина отрезка соответствует длине окружности натяжного барабана, электрически связанного с сердечником электромагнита„ входящего в систему электропривода механизма резки (2 ).

Однако данный механизм резки быстро изнашивается, его режущие кромки затупляются, в результате чего качество резки ухудшается. Кроме того, на концах отрезков проволоки образуются заусенцы.

Наиболее близким к предлагаемому по техническому решению является устройство для разделения проволо- 50 ки, которое позволяет осуществлять разделение проволоки на отрезки, не имеющие заусенцев на концах, и содержит установленные на станине механизм натяжения проволоки и 55 средство для ее нагрева, включающее два изолированных от станины токопроводящих элемента.

Разделение проволоки ка отдельные отрезки осуществляется методом электроразрыва, т.е. проволока на малом участке между фильерами нагревается путем пропускания по ней электрического тока и одновременно растягивается (3 3.

Недостатками данного устройства являются невозможность использоваФ ния ее для работы в автоматическом режиме, вследствие чего она не может быть применена для массового производства деталей кепрерь1вным способом,иэ проволоки, намотанной на кассеты, так как для каждого разделения проволоки необходимо вручную производить ее заправку на установку; невозможность автоматического разделения проволоки на одинаковые отрезки заданной длины, низкая производительность труда вследствие ручных манипуляций по заправке проволоки на установку при каждом ее разделении и по установлению задакной длины получаемого отрезка проволоки.

Цель изобретения — повышение производительности процесса меркой резки дисперсионнотвердеющих сплавов мальх диаметров (0,2 мм и менее).

Поставленная цель достигается тем, что в устройстве для разделения проволоки, содержащем установленные на станине механизм натяжения проволоки и средcò â î д ля ее нагрева, включающее два изолированных от станины токоподводящих элемента, соединенных с источником тока механизм натяжения состоит из двух пар роликов, каждая из которых состоит из приводного натяжного ролика и подпружиненного к нему прижимного, из которых натяжные ролики установлены с возможностью вращения в одну сторону с одинаковыми угловыми скоростями, а натяжной ролик первой по направлению движения проволоки пары имеет диаметр в 1,5 -2,0 раза меньше диаметра натяжного ролика второй пары, при этом первый токопроводящий элемент выполнен в виде металлической втулки, установленной между парами роликов, а второй — в виде упругого металлического контакта, установленного ка тянущем ролике второй по направлению движения проволоки пары.

Металлическая втулка нагревательного средства установлена под углом

10-15 к оси проволоки.

34268 4

3 11.

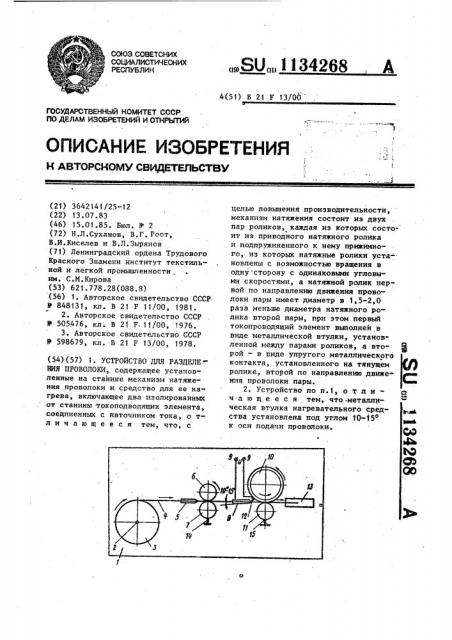

На чертеже изображена принципиальная схема предлагаемого устройства для разделения проволоки.

Устройство состоит из смонтированных на станине 1, изготовленной из токонепроводящего материала, кассетодержателя 2 с кассетой 3, проволоки 4, направляющей втулки 5, металлического сменного дозирующего ролика 6, прижимного ролика 7, выполненного из токонепроводящего материала, металлической втулки 8, подключенной к источнику тока 9, тянущего сменного 10 и прижимного

11 роликов, выполненных из токонепроводящего материала, упругого контакта 12; установленного на тянущем ролике 10 и выполненного в виде тонкой металлической пластины, подключенной к источнику тока 9, приемного лотка

13. Прижимные ролики 7 и 11 снабжены пружинами 14 и 15. Длина окружности дозирующего ролика 6 соответствует заданной длине отрезка проволоки при этом его диаметр меньше диаметра тянущего ролика 10 в 1,5-2 раза с целью создания натяжения проволоки, необходимого для ее электроразрыва в момент касания упругого контакта 12 проволоки 4. Металлическая втулка 8 режущего механизма установлена под углом 10-15 к прямой линии между точками касания двух пар роликов механизма натяжения проволоки, что способствует надежному электрическому контакту между втулкой 8 и разделяемой проволокой 4 при каждом замыкании электрической цепи упругим кон актом 12.

Устройство работает следующим образом.

Подлежащая резке проволока 4 с кассеты 3 проходит. через напрагляющую втулку 5 между дозирующим 6 и прижимными 7 роликами. Последний подпружинен пружиной 14. Далее проволока делает один полный оборот вокруг ролика 6, проходит через металлическую втулку 8, между тянущим роликом 10 и прижимным роликом

11, подпружиненным пружиной 15. Тянущий 10 и дозирующий 6 ролики имеют. одинаковую угловую скорость, но так как диаметр ролика 10 больше диаметра ролика 6 происходит натяжение проволоки 4 и проскальзывание ее между второй парой роликов 10 и 11.

При каждом обороте тянущего ролика

10 установленный на нем упругий контакт 12 касается проволоки 4, замыкая электрическую цепь (источник тока — втулка — участок проволоки — упругий контакт

5 источник тока) ° По проволоке 4 на малом участке (1 — 1,5 мм) между втулкой 8 и местом касания проволоки упругим контактом .12 проходит электрический ток источника 9. Под действием электрического тока этот участок проволоки, выполняющий роль электрического сопротивления, нагревается за доли секунды при сравнительно небольших напряжениях, и в результате натяжения проволоки 4, создаваемого роликом 10, происходит ее разрыв. Отрезок проволоки, проходя между роликами 10 и 11, поступает в приемный лоток 13. Проволока продолжает поступать с кассеты 3 под действием роликов 6 и 7, захватывается роликами 10 и 11, .и процесс резки повторяется.

На предлагаемом устройстве осуществляется разделение, предварительно направленной и намотанной на круглые кассеты проволоки на отрезки заданной длинш диаметром 0,1 мм из дисперсионнотвердеющих сплавов 46 HM u бериллиевой бронзы БВ 2. При заданной длине отрезков отклонения составляют не более +1 мм. На концах получаемых отрезков заусенцы не образуются, концы получаются сигарообразной Формы. При этом устройство осуществляет разделение проволоки на отрезки заданной длины в автоматическом режиме до полной обработки всей кассеты. При воспроизведении процесса разделения проволоки на устройстве-прототипе после каждого разделения приходится снова вручную заправлять проволоку и устанавливать необходимую длину получаемого отрезка, что резко снижает производительность труда и увеличивает трудоемкость процесса разделения проволоки.

Таким образом, предлагаемое устройство в сравнении с прототипом позволяет осуществить разделение тонкой .проволоки. (диаметром 0,2 мм и менее) без заусенца на концах отрезков, при этом разделение проволоки осуществляется непрерывным способом — в автоматическом режиме. Отклонение длины получаемых отрезков от заданной не превышает + 1 мм. Все эти качества получаемой проволоки и преимущестСоставитель A.Êñåíîôîíòoâ

Техред С.Иигунова. Корректор И.Эрдейи

Редактор Т.Иитейко

« 3

Заказ 10001/8 Тираж 647

BHHHIIH Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35,, Раушская наб., д. 4/5

Подписное филиал IHIII "Патент", г „Ужгород, ул, Проектная, 4

5 1134268 б ва предлагаемого устройства позволили ний из предварительно выправленной использовать его в радиотехнике при проволоки дисперсионно-твердеющих изготовлении проволочных сопротивле- сплавов.