Неплавящийся электрод

Иллюстрации

Показать всеРеферат

0% . 61) ССЮЗ СОВЕТСКИХ

СОИТИЯМ

РЕСПУБЛИК

4(51) В 23 К 5/02

1ооудюственный комитат ссср

FO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬЙИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ н автонснаию сющатипьстви

f 1 (21) 3620293/25-27 (22) 13.07.83 (46) 15.01.85 Бнш. У 2 (72) В.А.Бородин (53) 621. 791. 75(088.8) (56) 1. Авторское свидетельство СССР

Ó 432997, кл. В 23 K 9/16, 1970. 2. Патент США. В 3715561, кл. 219-75, 1973 (прототип). (54) (57) НЕППАВЯЩИИСЯ ЭЛЕКТРОД, выполненный в виде стерженя из волъфрама с активирующими добавками, конец которого заточен на конус, о т л ич а ю шийся тем, что, с целью повышения стабильности зажигания дуги при использовании электродов малого диаметра путем увеличения поверхности, обогащенной активирующими добавками, на конической поверхности электрода по его оси или параллель- . но ей образована внутренняя пзлость в виде надреза глубиной, соответст" вующей заточенной части электрода.

1 .11343

Изобретение относится к дуговой сварке, а именно к конструкциям неплавящихся электродов для прецизионной сварки малыми токами и электродами малых диаметров. 5

Вопрос об увеличении стабильности зажигания дуги для электродов малых диаметров при сварке на малых токах в настоящее время очень актуален.

Известна конструкция неплавящего- 10 ся электрода в виде стержня, конец у которого обращенный к дуге, выполнен в виде усеченного конуса, а на торце выполнена лунка,-что позволяет обеспечить повышенное качество сварки за счет сжатия дуги P) .

Однако такая конструкция электрода не позволяет применять его при прецизионной сварке, так как лунка на торцовой поверхности уменьшает 2п направленность дуги. Кроме того, такую конструкцию можно получить только на электродах, диаметр которых больше трех миллиметров. Применение такой конструкции на электродах ма- 25 лых диаметров невозможно, что ограничивает область ее применения.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является неплавящийся 5б электрод с улучшенными характеристиками зажигания дуги, представляющий собой стержень, на конце которого выполнена по крайней мере одна нро-! .дольная кромка,,угол заточки которой должен быть острым (2).

Улучшенные характеристики зажигания дуги при такой конструкции электрода могут быть объяснены тем, что каждый острый угол заточки при продольной кромке создает вершину с мак-симальной напряженностью электрического поля. Создание нескольких таких вершин и увеличивает стабилизацию зажигания дуги.

Недостатком известной конструкции является то, что выполнить несколько острых граней на электроде малого диаметра сложно, кроме того, их удаление относительно друг друга очень 50 мало, что сводит практически к нулю эффект стабилизации зажигания дуги, так как форма электрода малого диаметра в этом случае подобна просто заточенному на конус. 55

Цель изобратения - повышение стабилизации зажигания дуги при использовании электродов малого диаметра

26 1 путем увеличения поверхности, обогащенной активирующими добавками.

Поставленная цель достигается тем, что в неплавящемся электроде, выполненном в виде стержня из вольфрама с активирующими добавками, конец которого заточен на .конус, на конической поверхности электрода по его оси или параллельно ей образована внутренняя полость в виде надреза глубиной, соответствующей заточенной части электрода.

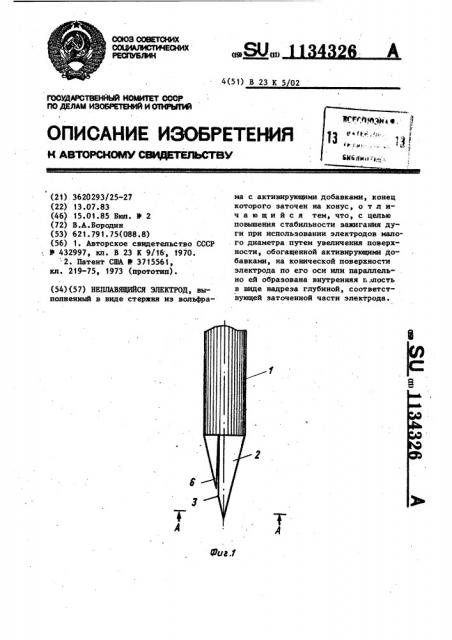

На фиг. 1 схематически представлен предлагаемый электрод, общий вид; на фиг. 2 — вид по стрелке А на фиг.1.

Электрод 1 выполнен в виде стержня с заточенной конической частью 2.

На конической поверхности 3 электрода 1 выполнены продольные кромки

4 и 5, образующие внутреннюю полость в виде надреза 6, глубина которого соответствует высоте заточенной части 2 электрода 1. Выполнение более глубокого надреза нецелесообразно, так .как его наличие сказывается на механической прочности электрода, а маленькая глубина надреза 6 приводит к уменьшению эффекта стабилизации вследствие уменьшения величины поверхности, обнаженной при образовании надреза и являющейся активной для .зажигания дуги.

Для изготовления электрода предлагаемой конструкции электродную проволоку из торий-вольфрама по ГОСТ

23949-80, изготовленную методом протяжки, разрезают на заготовки необходимой длины, затем рабочий конец проволоки деформируют. Вследствие особого характера напряженного со-! стояния, получаемого при волочении, l протяжке и прокатке тугоплавких материалов, возникает расслоение про волоки, при этом трещина расслоя, как правило, проходит параллельно плоскости прокатки и волочения по границам ячеек.

При расслоении электрода из торированного вольфрама с последующей заточкой рабочего конца на конической части электрода образуется внутренняя полость. Поверхность полости образована расслоением и проходит по границам зерен, где и концентри,руется окись тория. Увеличение поверхности, обогащенной окисью тория, которая под действием электронов

Составитель А.Гаврилов

Редактор С.Лнсина Техред А.Кикемезей Корректор А.Тяско

Заказ 10006/11: Тираж 1086 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 филиал ППП "Патент", г.ужгород, ул.Проектная, 4 при подаче напряжения на электрод теряет связь с кислородом, понижает работу выхода электронов. Предлагаемая конструкция электрода позволяет увеличить стабилизацию зажигания дуги для электродов малого диаметра, КПД его использования.

Работа электрода такой конструкции опробовалась для прецизионной сварки электродом малого диаметра (порядка 1 мм) на малых точках сварки. Электрод изготавливался Hs .про,волоки торированного вольфрама по

134326 4

ГОСТ 23949-80. С применением предлагаемого электрода величина стабильного зажигания увеличилась до 20 раз на электрод по сравнению с 3-5 разами при использовании электрода известной конструкции.

Применение предлагаемого электрода особенно повышает производительность и условия труда при прецизион1п ной сварке в герметичных боксах при работе с ядовитыж и вредными веществами, где замена электрода затруднена и занимает много времени.