Устройство для тепловой обработки волокнистого материала

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЮЛОКНИСТОГО МАТЕРИАЛА, преимущественно пропитанного связующим минераловатного ковра, содержащее размещенные внутри кожуха верхний и нижний транспортеры и установленные один против другого раструбы для подачи и отвода теплоносителя, отличающееся тем, что, с целью уменьшения энергозатрат при тепловой обработке ковра повышенной толщины , раструбы снабжены укрепленными в их основаниях перфорированными пластинами , установленными в кожухе вертикально по обе.стороны от трансдортеров .

СОЮЗ СОВЕТСНИХ

РЕСПУБЛИК

6Ю 09, ГОСУДАРСТ8ЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИИ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ХОПОЗ ыи

lady»

3+A 4uu

Ю лфх (21) 3523946/29-33 (22) 2!.12,82 (46) 15.01.85.Бюл. В 2 (72) Н-N.IO.Вегите, .К.Я.Пауленис, С.В.Йочис, А.Б.Юцюс и 4.Ю.Скринска (71) Всесоюзный научно-исследовательский институт теплоизоляционных и акустических строительных материалов и изделий (53) 662.998 (088.8) (56) ° Авторское свидетельство СССР

Р 464543, кл. G 04 В 43/02, 1972.

2. Авторское свидетельство СССР

Р 573465, кл. С 04 В 43/02, 1976 (нрототип).

4 (51) С 03 В 37/14 В 32 !В 31/26 (54) (57) УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ

ОБРАБОТКИ ВОЛОКНИСТОГО МАТЕРИАЛА, преимущественно пропитанного связующим минераповатного ковра, содержащее размещенные внутри кожуха верхний и нижний транспортеры и установленные один IlpoTHB другого раструбы для подачи и отвода теплоносителя, о тл и ч а ю щ е е с я тем, что, с ) целью уменьшения знергозатрат при тепловой обработке ковра повышенной толщины, раструбы снабжены укрепленными в их основаниях перфорированными пластинами, установленными в кожухе вертикально по обе стороны от транспортеров.

1134554 Изобретение может быть использовано в произвсдстве теплоизоляционных материалов при изготовлении минераловатных изделий.

Известно устройство для равномерного распределения и тепловой обработки связующего в минераловатном ковре, содержащее смонтированные в камере транспортеры и примыкающие к ним сверху н снизу диффуэсры и кон- 0 фузоры для подачи и отвода энергоносителя $1) .

Наиболее близким к предлагаемому является устройство для тепловой обработки волокнистого материала, преимущественно пропитанного связующим минераловатнсгс ковра„ содержащее размещенные внутри кожуха верхчий и нижний транспортеры и установленные один против другого раструбы для подачи и отвода энергоносителя (2j .

Недостатками известных устройств являются значительные энергозатраты и невозможность равномерного прогрева минераловатнсго бруса повышенной толщины.

Цель изобретения — уменьшение энергозатрат при тепловой обработке ковра повышенной толщины.

Указанная цель достигается .тем, ЗО что в устройстве для тепловой обработки волокнистого материала, преимущественно пропитанного связующим минераловатного ковра, содержащем размещенные внутри кожуха верхний нижний транспортеры и установленные один против другого раструбы для подачи и отвода теплоносителя, раструбы снабжены закрепленными в их основаниях, перфорированными плас-"0 тинами, установленными в кожухе вертикально по обе стороны от транспортеров.

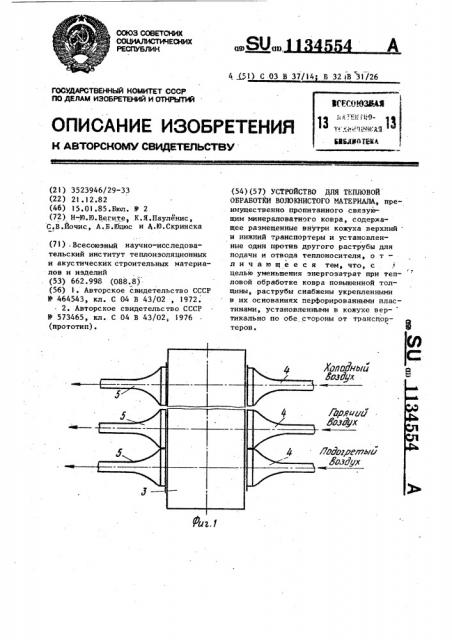

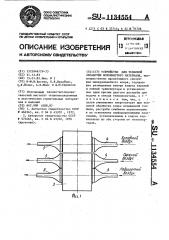

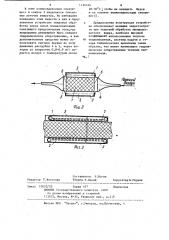

На фиг. 1 изображено устройство, вид сверху; на фиг. 2 — то же, попе- 5 речный разрез; на фиг. 3 — то же, продольный разрез.

Устройство содержит верхний 1 и нижний 2 ленточные или пластинчатые транспортеры, расположенные

50 в кожухе 3. Кожух оборудован системой подачи и отвода теплоносителя в виде установленных один против другого,по зонам раструбов (диффуэоров 4 и 5, оборудованнйх закреп.ленными в их основаниях перфорированными пластинами 6, установленными в кожухе 3 вертикально по обе

<- тэрсны 1,по торцам) от транспортеров и 2.

Устройство работает следующим образом.

Сформированный минералсватный брус 7 с поперечным сечением

500 1000 мм при помощи транспортеpoB l и 2 сс скоростью 0,3 м/мин продвигается вдоль кожуха 3 устройства для тепловой обработки. Горячий теплоноситель температуры

180-200оС подается со скоростью

0,8-0,9 м/с через систему раструбов 4, состоящую, например, иэ шести диффузоров с сечением основания каждого. 500 500 мм и через перфорированные пластины 6 поступает непосредственно в минералсвагный брус. Время прохождения.минераловатным брусом зоны нагрева составляет 10 мин, За это время теплоносителем в брус вносится около 110400 кДж тепла. Мииер"ловатный брус примерно до 500 мм (первая половина по ширине бруса) прогревается до 180-200 С, при котос рой полностью осуществляется поликонденсация связующего. При дальнейшем продвижении ковра вдоль кожуха в зоне системы из шести раструбов 4 подается холодный теплоноси0 тель (10-20 С), который, проходя через горячий брус, нагревается, охлаждая начальные слои бруса, и охлаждается, нагревая вторую половину бруса (по его ширине) до 160180 .. Поликонденсация связующего о„ осушествляется по всему поперечному сечению бруса. Таким образом, время поликонденсации связующего в каждой точке бруса не превьш ает

10 мин, поэтому качество изделий не будет снижено, а подача теплоносителя {как горячего, так и холодного) в виде потоков с выравненными полями скоростей пс сечению, перпендикулярному направлению движения бруса, достигнутыми конструкцией системы подачи и отвода теплоносителя, обеспечит равномерное высушивание ковра и поликонденсацию связующего как по поперечному, так и продольному сечениям бруса.

Перерасхода связующего и сниже— ния качества изделчя нет, так как при скорости теплоносителя, не превышающей . 1,0 м/с, связующее из бруса практически не уносится и на

его распределение в нем не влияет.

Сос тавитель b. Коган

Техред З.Палий

Корректор В.Гирняк

Редактор Т.Beeåïîâà

10022/22 Тираж 457

БНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4 6

Подписное

Заказ

Фихп;ал IIIIII . "Патент", r.Óæãîðîä, ул.Прс ектная, 4

В зоне поликс нденсации связующего в кожухе 3 выделяюгся токсичные летучие вещества. Во избежание попадания этих веществ в цех в предложенном устройстве тепловои обра- ботки перед зоной поликонденсации связующего предусмотрена зона,где непрерывно движущийся брус создает гидравлическое. сопротивление, а как дополнительное средство можно использовать систему первых по ходу движения раструбов 4 и 5, через которые со скоростью 0,8-0,9 м/с подается воздух с температурой около

34554 4

20-30 С (чтобы не охладить бруса и не усилить папиконденсацию связующего} .

Предлагаемая конструкция устройства обеспечивает меньаие знергозатраты при тепловой обработке юьнераловатного ковра, наиболее высокий коэффициент использования теплоты

10 теплоносителя, системы подачи и отвода теплоносителя выполнены таким образом, что имеют наименьшее гидравлическое сопротивление течению теплоносителя. .44, !