Пресс-форма для динамического горячего прессования пористых заготовок

Иллюстрации

Показать всеРеферат

1.ПРОЦЕСС-ФОРМА ДЛЯ ДИНАМИЧЕСКОГО ГОРЯЧЕГО ПРЕССОВАНИЯ ПОРИСТЫХ ЗАГОТОВОК, содержащая матрицу и прессу1(яцие элементы, выполненные в виде пары валков, отличающаяс я тем, что, с целью расширения технологических возможностей, повышения точности и качества изделий, она снабжена подвижной платформой с отверстием для матрицы, составной неподвижной платформой, выполненной в виде брусьев с отверстием в одном из них, толкателем, установленным с возможностью воздействия на подвижную платформу, один из валков установлен , между брусьями неподвижной платформы на расстоянии от другого (Л валка, равном высоте матрицы , и последняя выполнена со сквозной полостью . со ел ел ел tc

СОЮЗ СО6ЕТСКИХ

ОО,И Л Р

РЕСПУБЛИК

„,SU,, 1135552

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ. (21) 3625007/22-02 (22) 03,06.83 (46) 23.01.85. Бюл. II 3 (72) IO.Г .Дорофеев, Г.А.Дреев, В.Н.Мищенко, С.Г.Тишин, О.Г.Клименко и Г.Г.Великохатный (7l) Производственное объединение

"Ростсельмаш" (53) 62 1.762.043(088.8) (56) 1.Дорофеев 10.Г. Динамическое горячее прессование пористых порошковых заготовок. М.,"Металлургия", 1977, с.9.

2.Виноградов Г.А. и Радомысельский И.Д.. Прессование и прокатка ме- таллокерамических материалов, М., Киев, "Машиностроение", 1963, с.164-165.

4(5I ) В 22 F 3/18; В 22 F 3/02;

В 30 В 15/02

j (54) (57) 1.ПРОЦЕСС-ФОРМА ДЛЯ ДИНАМИЧЕСКОГО ГОРЯЧЕГО ПРЕССОВАНИЯ ПОРИСТЫХ ЗАГОТОВОК, содержащая матрицу. и прессующие элементы, выполненные в виде пары валков, о т л и ч а ю щ а яс я тем, что, с целью расширения технологических возможностей, повышения точности и качества иэделий, она снабжена подвижной платформой с отверстием для матрицы, составной неподвижной платформой, выполненной в виде брусьев с отверстием в одном иэ них, толкателем, установленным с возможностью воздействия на подвижную платформу, один иэ валков установлен,между брусьями неподвижной платформы на расстоянии от другого валка, равном высоте матрицы., и последняя выполнена со сквозной полостью, 1135552

2, Пресс-форма по п.l, о т л ич а ю щ а я с я тем;что матрица с торцевыми скосами, расположенными на поверхности, обращенной к прессующим элементам.

Изобретение ОТНосНТсН к порошко.вой металлургии, в частности к устройству для динамического горячего прессования пористых заготовок.

Известно устройство для динами- 5 ческого горячего прессования пористых заготовок, содержащее плавающую матрицу, а также верхний и нижний . прессующие элементы, диаметр которых превышает диаметр полости матрицы 11), 0 (Недостатками данного устройста являются необходимость приложения больших усилий прессования и низкие технологические возможности. 15

Наиболее близким к изобретению по технической сущности и достигаемому результату является пресс-форма для динамического горячего прессования пористых заготовок, содержащая матри- 20 цу и прессующие элементы, выполненные в виде пары валков (2).

Однако, известное устройство не позволяет получать изделия высокой точности и качества, а также обладает низкими технологическими воэможностями, Цель изобретения — расширение технологических воэможностей, повышение точности и качества изделий.

Цель достигается тем, что прессформа для динамического горячего прессования пористых заготовок, содержащая матрицу и прессующие эле 35 менты, выполненные в виде пары валков, снабжена подвижной платформой с отверстием для матрицы, составной неподвижной платформой, выполненной в виде брусьев с отверстием в одном 40 иэ них, толкателем, установленным с воэможностью воздействия на подвижную платформу",один из валков установлен между брусьями неподвижной платформы на расстоянии от другбго,4> валка, равном высоте матрицы, и

3. Пресс-форма по п.l, о т л и— ч а ю щ а я с я тем, что она снабжена упором, закрепленным на толкателе. последняя выполнена со сквозной полостью, Кроме того, матрица выполнена с торцовыми скосами, расположенными на поверхности, обращенной к прессующим элементам, При этом пресс-форма снабжена упором, закрепленным на толкателе..

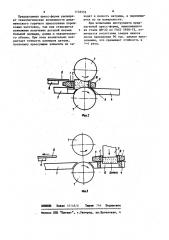

На фиг.l изображено предлагаемое устройство в исходном состоянии, после загрузки заготовки; на фиг.2— то же, в режиме прессования на фиг.3 — то же, после окончания прессования в момент выталкивания детали.

Предложенная пресс-форма включает подвижную платформу 1, в которой размещена матрица 2, и расположенную под ней неподвижную платформу, состоящую из двух брусьев 3 и 4. Матрица 2 имеет в своей передней части торцевые скосы 5. Поступательное продвижение платформы 1 осуществляется толкателем 6. Устройство снабжено прессующими элементами в виде пары валков 7, расположенных друг от друга на расстоянии, равном высоте матрицы, а также упором 8, закрепленным на толкателе 6 с возможностью воздействия на заготовку 9 под действием пневмопривода (Hp показан) и прижатия ее к стенке 10 полости матрицы 2.

Выталкивание опрессованной детали из полости матрицы осуществляется выталкивателем ll через окно 12, выполненное в брусе 4 неподвижной платформы.

Силовые установки и приводы, посредством которых производится перемещение толкателя 6, валков 7, упора 8 и выталкивателя 11, условно не покаэаны.

Устройство работает следующим образом.

В матрицу 2 помещается предварительно нагретая заготовка 9, затем

3 135 толкатель 8 продвигает подвижную платформу 1 с находящейся в ней матрицей 2 к валкам 7, вращающимися встречно, до момента захвата заготовки 9 валками 7. В период продвижения платформы 1 до захвата заготовки 9 валками, упор 8 прижимает заготовку к передней стенке 10 полости матрицы 2. Благодаря этому улучшаются условия захвата заготовки 9 валками 7, так.как исключается возможность перемещения заготовки в полости матрицы 2. В связи с наличием торцевых скосов 5 на матрице 2 облегчается захождение последней в зазор между валками 7. Так как брусья 3 и 4 неподвижной платформы выполнены в -виде набора продольных брусьев, то теплоотдача нагретой заготовки 9 минималь- на и в валки она поступает нагретой до температуры, практически равной температуре первоначального нагрева.

После того, как заготовка вместе с матрицей 2 и подвижной платформой

1 захватывается и транспортируется валками 7, толкатель 6 с упором 8 возвращаются в исходное положение.

При нахождении заготовки в рабочем объеме, образованном полостью матриСвоиства пресс-формы

Предлагаемой

Возможность изготовления деталей любой

Известной

Положительный эффект

Расширение технологических возможностей формы, с любой заданной длиной в плоскости деформирования (,уплотнения), Широкий диапазон плот- Расширение технологиНизкая плотность получаемых изделий (6,40-6,43 г/см ), ческих возможностей, ности получаемых изделий, в том числе наиулучшение качества избольший из возможных — делий

-98% „ или 7,64 г/см .

Точность по 5-6 ква- Повышение точности, литету, плотность прес-улучшение качества совки однородна по изделий всему объему.

Возможность изготовления

/ полосы, ленты и т.п.

Низкая точность и неравномернаяя пло тно c T ь (ширина ленты меньше ширины бункера на 1-2 мм), плотность кромок меньше чем в средней части

552 4 цы 2 и поверхностью вращающихся валков 7, происходит двусторонняя дапрессовка, При этом усилие деформирования, создаваемое валками 7, сначала прилагается к крайнему участку заготовки 9, а по мере продвижения матрицы 2 с заготовкой, перемещается к противоположному участку полости матрицы 2.

Таким образом, окончательное формирование спрессованной детали происходит в плоскости, ограниченной стенками матрицы 2 и поверхностью валков 7

После полного уплотнения заготовки платформа 1 продвигается в зону выталкивания, при этом матрица 2 располагается таким образом, чтобы ее полость находилась над окном 12 в концевой части неподвижной платформы.

Затем выталкиватель ll удаляет деталь из полости матрицы 2 через окно

12 за пределы установки, а подвижная платформа 1 возвращается в исходное положение, Далее цикл повторяется.

В таблице представлен сопоставительный анализ свойств изделий, полученных в известной и предлагаемой пресс-формах.:

135552

ВНИИПИ Saias 10148/6 Тираш 746 Подписное

Филиал ППП "Патент" ° r.Óàroðîä, ул.Проектная, 4

Э 1

Предлагаемая пресс-.форма расширяет технологические возможности динамического горячего прессования порошковых заготовок, так как становится возможным получение деталей весьма большой площади, длины и,значительно-. го объема. При этом значительно возрастает точность размеров детали, поскольку прессунщие элементы не saходят в полость матрицы, а перемеща-. ются по ее поверхности.

При испытании инструмента предлагаемой пресс-формы, выполненного

5 из стали ДИ-22 по ГОСТ 5950-73, отмечается отсутствие следов износа после проведения 90 тыс. циклов прессования, что превышает стойкость в

-- -4 раза.