Способ восстановления режущей способности составного многорядного обкаточного резца

Иллюстрации

Показать всеРеферат

СПОСОБ ВОССТАНОВЛЕНИЯ РЕЖУЩЕЙ СПОСОБНОСТИ СОСТАВНОГО МНОГО РЯДНОГО ОБКАТОЧНОГО РЕЗЦА, включахиций разборку его на однорядные резцы, последующее шлифование рабочих поверхностей зубьев и сборку в многорядный резец, от личающийся тем, что, .с целью повышения производительности точности расположения зубьев в рез це, после разборки однорядные резц собирают в технологический многорядный резец, совмещают в одной плоскости передние поверхности J t смежных зубьев однорядных резцов за счет разворота одного ряда относительно другого, после чего проводят шлифование одноименных поверхностей смежных зубьев, затем осуществляют разборку технологического многорядного резца и последующую сборку в многорядный резец, причем угол разворота одного ряда относительно другого определяют по зависимости V.6..z,.-, iWQ где Q - угол разворота одного ряда относительно другого; Од - центральный угол в торцовой плоскости между соседними зубьями разных однорядных резцов;. расстояние вдоль оси вращения многорядного резца между осями смежных зубьев разных резцов на начальной окружности; начальный радиус резца; (ig - угол наклона зубьев на начальной окружности.

СОЮЗ СОЮЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

09) - (И) 4(51) В 23 Р 21/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCH0MV СВИДЕТЕЛЬСТВУ смежных зубьев однорядных резцов за счет разворота одного ряда относительно другого, после чего проводят шлифование одноименных поверхностей смежных зубьев, затем осуществляют разборку технологического многорядного резца и последующую сборку в многорядный резец, причем угол разворота одного ряда относительно другого определяют по эаВНСНМ0СТН где —

"w о

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3613345/25-08 (22) 30.06.83 (46) 23.01. 85. Бюл. И - 3 (72) В.П.Морозова и В.П.Павлюк (71) Научно-исследовательский институт технологии автомобильной промышленности (53) 621 ° 924.6(088 ° 8) (56) I.Êîøëàêîâà В.В., Зубрович В,С..

Новый инструмент и станок для нарезания шлицевых валов по методу зуботочения. — Станки и инструмент, 1980, М 4. (54)(57) СПОСОБ ВОССТАНОВЛЕНИЯ РЕЖУЩЕИ СПОСОБНОСТИ СОСТАВНОГО МНОГОРЯДНОГО ОБКАТОЧНОГО РЕЗЦА, включающий разборку его на однорядные резцы, последующее шлифование рабочих поверхностей зубьев и сборку в многорядный резец, о т— л и ч а ю шийся тем, что, с целью повышения производительности и точности расположения зубьев в резце, после разборки однорядные резцы собирают в технологический. многорядный резец, совмещают в одной плоскости передние поверхности

eV, l3o

» " 0+

1 г 0 угол разворота одного ряда относительно другого; центральный угол в торцовой плоскости между соседними зубьями разных однорядных резцов; расстояние вдоль оси вращения многорядного резца между осями смежных зубьев разных резцов на начальной окружности, начальный радиус резца; . угол наклона зубьев на начальной окружности.

l135á35 2

Изобретение относится к технологии машиностроения, в частности к способам изготовления и восстановления затупившихся зубьев составных многорядных обкаточных резцов, работающих по методу зуботочеиия.

Известен способ восстановления режущей способности составного многорядного обкаточного резца, включающий его разборку на однорядные l9 резцы, последующее шлифование рабочих поверхностей резцов и сборку в многорядный резец (!) .

Недостатками известного способа являются низкая производительность и значительная трудоемкость вследствие необходимости последовательного шлифования зубьев каждого из однорядных резцов сначала по задним, затем по передним поверхностям с тщательным контролем заданного перепада по вершинам зубьев каждых резцов. Кроме того, известный способ не обеспечивает достижения требуемой точности относительного расположения зубьев разных рядов в собранном ддя работы многорядном резце.

Цель изобретения - повышение производительности и точности относительного расположения зубьев разных

30 рядов.

Указанная цель достигается .тем, что согласно способу восстановления режущей способности многорядного обкаточного резца, включающему разборку его на однорядные резцы, 35 последующее шлифование рабочих по-. верхностей зубьев и сборку в многорядный резец, после разборки однорядные резцы собирают в технологический многорядный резец, совмеща- 40 ют в одной плоскости передние поверхности смежных зубьев разных резцов путем поворота одного однорядного . резца относительно соседнего, и производят совместное шлифование одно- 45 именных рабочих поверхностей смежных рядов и разборку технологическогс резца и последующую сборку s многорядный резец, при этом угол поворота определяют по соотношению ;50

Ctg Pa

У = о о 6 — о угол разворота одного ряда относительно другого;

0 о- центральный угол в торцовой 55 плоскости между соседнимн зубьями разных однорядных резцов;

7 — расстояние вдоль оси вращения

5 многорядного резца между осями смежных зубьев разных резцов на начальной окружности; — начальный радиус резца; о — угол наклона зубьев на начальной окружности.

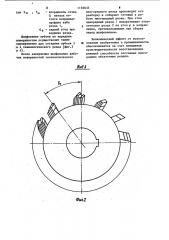

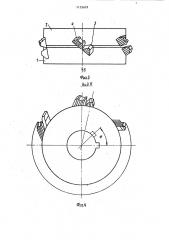

На фиг.l изображен составной двухрядный обкаточный резец, собранный для работы; на фиг.2 — вид А на фиг.l; на фиг.3 — резец, собранный для шлифования (технологический обкаточный резец); на фиг.4 — вид

Б на фиг.3; на фиг.5 — радиальное сечение накатника и двухпрофильного шлифовального круга для шлифования зубьев резца по задним поверхностям.

Составной многорядный обкаточный резец состоит из двух однорядных резцов l и 2 (фиг.l), смежных зубьев

3 и 4 разных однорядных резцов.

Восстановление режущих свойств составного многорядного обкаточного резца осуществляют следующим образом.

Составной многорядный обкаточный резец разбирают на однорядные резцы.

Затем вставные зубья 3 и 4 выдви- . га..т из корпуса и зажимают точно так же, как это делается s известном способе. Затем однорядные резцы собирают н многорядный резец таким образом, чтобы передние поверхности соседних зубьев разных рядов рас-. положились в одной плоскости (фиг,3).

Достигается. это поворотом резца 1 вокруг оси на угол g (фиг.4), что технически возможно осуществить различными способами, например посредством торцового фиксатора.

Собранный таким образом многорядный обкаточньй резец устанавлива-. ют в специальное приспособление на заточной станок, где осуществляют шлифование его зубьев по рабочим поверхностям. При этом шпифовачие зубьев по задним поверхностям осуществляют шлифовальным кругом, профиль которого формируют специальным многопрофильным накатником. (фиг.5) .

Положение точки отсчета координат профиля зубьев резца l (поворачиваемого на угол ) определяют по формулам о е-"оэ о..е о, о 5 6 о о > где X О<, Yо, — координаты точки

О, начала отсчета координат профиля зуба резца l, e(,ц задний угол при вершине резца.

Шлифование зубьев по передним поверхйостям осуществляют также .одновременно для соседних зубьев 3 и 4 технологического резца (фиг.3 и 4).

После завершения шлифования рабо. чих поверхностей технологического

l35635 4 многорядного резца производят его разборку и собирают готовый к работе многорядный резец. При этом однорядный резец 1 поворачивают относительно резца 2 на угол (в направлении, противоположном при сборке перед шлифованием.

Экономический эффект от исполь1О зования изобретения в промышленности обеспечивается за.счет повышения производительности восстановления режущей способности составных многорядных обкаточных резцов.

1135635

l l 35635

° ° \

° I

c ° ° ° °

1 с

l ю

° °

° ° I °

I c

1 °

1 1

1 1

1 °

° . Ф

°,!

1 g °

° °

° ° 1

Ъ

° 1

° °

° 1

1 °

° °

° ° . ° !

1! ° ° ° 1

1 ° 1 в

° °

Ъ

° 1

Фаад

Составитель Д. Пищулин

Редактор А.Мотйль Техред О.Ващишина Корректор В.Бутяга

Заказ 10231/10 . Тираж 1086 Подписное .BHHHIIH Государственного комитета СССР по делам изобретений.и открытий !

13035 ° Москва, Ж-35,, Раушская .каб., д.4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная,4 с ° ° ° . ° °

° ° ° 1 °

4 °

° С! °

° ° ° I

° ° °

° c °

° °

° °

I 1 ., ° . !

° ° ° 1 °, I ! ! в

°

° ° °

° ° °

°, ° ! ° ° ° 1 ! ° °

° 1 ! °

° а

° I °

° ° I

° Ф с

° 1 р, !

° 1 1 ° ю

° ° °

1 1 ! °

° 1 ° °

Ю, с !! °! ° !! °

I у г

° ! !, ° (° ° ° ° 1 I ° г ю

I c ° p (° 1 С ° °

° ° ° ° ° °

° I °

° ° p

° 1ю! ф ° ° ° ю г

1 ! < ° ° ° ° 1! °

c, ° ° ° °

Ф У 11

Ф

° ° ° ° ° ъ

g ° ю I

° ° ! °

1! ° °