Печь для варки стекла из тонкодисперсной шихты

Иллюстрации

Показать всеРеферат

СОЮЭ СОВЕТСНИХ

»»Ю»

РЕСПУБЛИН

4 (51 С 03 В 5/18

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

» »»»» »

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

N»»»»»CN»MF»»»ф»»»Ф@»»»» 1 (21) 3675269/29-33 (22) 21.12.83 (46) 23,01.85. Sais.l 3 (72} В.м. s (71) Научно-производственное объединение "Техэнергохимпром" (53) 666.1.031 (088.8) (56) t.Ïàòåíò ФРГ В 2348300> кл,32a 5/16, опублик,1974. (54)(57) ПЕЧЬ ДЛЯ ВАРКИ СТЕКЛА ИЗ

ТОНКОДИСПЕРСНОЙ ШИХТЦ, включавицая варочный бассейн, соединенный протоком по крайней мере с одной камерой центробежного движения расппава, отличающаяся тем, что, с целью повышения производительности и улучшения качества путем рецирку-..ЯК„, 1 5719 А ляции расплава между варочным бассейном и камерой центробежного двикения расплава, варочный бассейн выполнен с дополнительным протоком, соединенным с камерой центробежного движения расплава и расположенным по ее оси снизу, а основной проток выполнен в верхней части нарочного бассейна и расположен тангенциально относительно камеры центробежного движения расплава.

2. Пе»ь по п.1 отличающ а я с я тем, что основной проток выполнен высотой, превышающей высоту бассейна на 0,01-0,1 радиуса камеры центробежного движения раснлава, и заглублен в варочный бассейн на 0,01-0,2 его высоты.

1 11357

Изобретение относится к способам варки стекла и печам для их осу° ществления и может быть использо-. вано для варки стекла из тонкодисперсиой шихты. 5

Известна печь для варки стекла иэ тонкодисперсной шихты, включающая варочный бассейн, соединенный протоком по крайней мере, с одной каме рой центробежного движения распла» 10 ва С1) °

Недостатком известного устройства является сложность получения качественного расплава as шихты, так как при интенсивной дополнительной тепло- 15 вой обработке происходит ее расслое-. ние, а при загрузке шихтовых материалов в зону варки или оплавления шихты, отделенную от зоны интенсивной дополнительной тепловой обработ- а0 ки стекломассы, скорость стеклообразования недостаточно высока, что приводит к снижению интенсивности процесса и вследствие этого к уменьшению производительности печи fapa- 15 мерно 50 т/сут)

Целью изобретения является повышение производительности.и улуч шеиие качества путем рециркуляции

I расплава между варочным бассейном 30 и камерой центробежного движения расплава.

Поставленная цель достигается тем, что s печи для варки стекла из тонкодисперсной шихты, включающей варочный бассейн, соединенный протоком по крайней мере с одной камерой центробежного движения расплава, варочный бассейн выполнен с допол- нительным протоком, соединенным с ка-40 мерой центробежного движения распла" ва и расположенным по ее оси снизу,а основной проток выполнен в верхней части варочного бассейна и расположен тангенциально относительно каме 15 ры центробежного. движения расплава, При этом основной проток выполнен высотой, превышающей высоту бассейна на 0,01-0,1 радиуса камеры 50 центробежного движения расплава, и заглублен в варочный бассейн на

0 0l-0,2 его высоты.

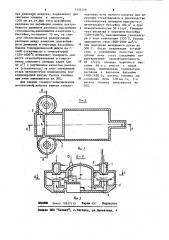

На фиг,l изображено устройство, продольный разрез (разрез А-А aà 55 фиг.2); на фиг.2 - разрез Б-Б аа фиг,l; на фиг.З вЂ” paspes В-В

Фчг Ф °

Устройство содержит варочный бассейн 1, бассейны 2 студки и выработки 3, Бассейн 1 при помощи протоков 4 и 5 сообщается с камерами 6 центробежного движения расплава, над которыми установлены цик-. лоиные камеры 7, к которым тангенциально подводится топливо-воздушная смесь системы 8 отопления. Система дымоудаления состоит иэ гаэоходов 9 и отверстия 10 для удаления продуктов сгорания топлива. Для отопления варочного бассейна устройство снабжено горелками 11,, а для удаления продуктов сгораниястояком 12. Дпя загрузки тонкодисперсной,шихты предусмотрен питатель 13.

Устройство работает следующим образом, В бассейны варки I и студки 2 загружают стеклобой и сырьевые материалы. При включении системы 8 отопления и горелках ll происходит их оплавление и заполнение камер 6 центробежного движения расплава стекло» массой, После достижения стекломассой рабочего уровня в варочном бассейне 1 происходит осуществление интенсивной варки стекла иэ тонкоднсперсной шихты. Йихту через питатель 13 подают на слой стекломассы, имеющей более высокую температуру, чем температура в варочиом бассей,не, что позволяет увеличить температурный уровень и скорость стеклообраэования (в 1,5 pasajnpa минимальном угаре (до 103) легколетучих ком» понентов и без физического расслоения многокомпонеитной шихты, поскольку подвод. тепла к шихте в зоне варки осуществляют при минимальном газодинамическом воздействии источника тепловой энергии.. Основное количество тепла поступает в варочный. бассейн 1 со стеко ломассой, нагретой до 1550-1600 С и рециркулирующей между варочнык бассейном 1 и камерами.б центробежного движения расплава, отапливаемыми при помощи циклонных камер 7, При этом за счет высокой кинетической энергии продуктов сгорания, движущихся в закрученном потоке над расплавом, расплав также приобретает вращательное движение. При вращательном движении расплава возника3 1135 юг центробежные силы и в направлении радиуса камер 6 изменяется статическое давление расплава и соответственно уровень поверхности расплава.

За счет разницы статического давления стекломасса, находящаяся в бассейне, поступает по каналу 4 к центральной части центробежнодвижущегося распла ва в камере 6, который нагревается до 1550-1600 С, при одновременном 1р перемешивании и дегазации, а затем через канал 5 поступает в варочный бассейн 1. Таким образом, обеспечива ется непрерывная рециркуляцчя расплава, что позволяет осуществить интенсивный подвод тепла в варочный бассейн при минимальном гаэодинамическ<>м воздействии на шихту, Дапае процесс идет непрерывно. Шихта подается на стекломассу, имеющую температуру

1550-1600 С н перетекающую из камер 6 центробежного движения расплава, отапливаемых циклонньми камерами 7.

Дпя увеличения скорости плавления шихты сверху.к ней интенсивно подводят тепло известным способом, обеспечивающим минимальное газодинамическое воздействие на слой тонкодисперсной шихты.

С целью предотвращения попадания в варочный бассейн продуктов сгорания, имеющих высокую гаэодинамическую энергию, оии отводятся для обогрева студочной камеры 2 через каналы 9 из камер 6, а затем удаляются через отверстие 10 системы дымоудаления,.

Отвод продуктов сгорания нли газообразных продуктов реакции стеклообразования осуществляется через стояк 12, а выработка стекла— из выработанного бассейна.3.

Основной проток имеет максимальную высоту, превышающую уровень окружки бассейна на 0,0!-0,1 радиуса камеры центробежного движения расплава, и заглублен в варочный бассейн на 0;01-0,2 его высоты.

Если максимальная высота протока превышает уровень окружки бассейна более, чем на 0,1 радиуса, возможен проскок газов из камер в варочный бассейн, Если максимальная высота протока превышает уровень окружки бассейна менее, чем на 0,01 радиуса камеры центробежного движения расплава, рециркуляция стекломассы между варочным бассейном и камерой центро719 4 бежного движения расплава незначительна, что приводит к снижению интенсивности процесса плавления, и следовательно, к уменьшению производительности печи, Если проток заглублен в варочный бассейн больше, чем на 0,2 его высо ты, то наиболее горячие слои стекломассы не поступают непосредствен но под шихту, что приведет к уменьшению интенсивности стеклообразования. Если проток заглублен в варочный бассейн меньше, чем,на 0,01 его высоты, происходит быстрое охлаждение слоя рецикломассы, приводящее к снижению интенсивности процесса плавления, Для более быстрого оплавления шихты часть варочного бассейна, вкоторую поступает стекломасса при о

1500-1600 С, на поверхность которой подают шихту, . имеет глубину, равную 0,2-0,3 высоты эаглублеиной части бассейна, что позволяет увеi личить время нахождения шихты на поверхности стекломассы, имеющей наибольшую температуру, так как в заглубленной части бассейна происходит усреднение температуры расплава с ее понижением до 1350-1480 С

Если часть нарочного бассейна, в которую по тупает стекломасса имеет глубину, более 0 ° 3 высоты заглубленной части бассейна, ианбо лее нагретые слои стекломассы не поступают непосредственно под шихту, что приводит к уменьшению интейсивности стеклообразования, Если часть варочного бассейна, в которую поступает стекломасса, имеет глубину, менее 0,2 высоты заглубленной части бассейна, образующийся слой стекломассы тонкий и, сяедовательно, содержит недостаточное количество тепла для оппавлення шихты.

В ванную стекловаренную печь производительностью 50 т/сут и площадью варочног бассейна !00 м загружают стеклобой и сырьевые мате риалы, С помощью системы отопления происходит оплавление их и заполнение стекломассой двух камер центробежного движения расплава диаметром

1,6 м каждая, отапливаемых при помощи цнклонных камер с расходом топлива на каждой камере 300 им /ч

1135719, Фар,у

ВШИШ Заказ 10237/15 Тираж 457 . Подписное

° Ю

Мйишл EH! "Натеай", t.Ужгород, ул.Проектная, 4 при давлении воздуха, подаваемого для !

%ь сжигания топлива, в циклоне

1200 мм рт.ст,При этом возвьппение расплава на периферии камеры центробежного движения расплава над уровнем 5 стекломассы,находящейся в варочном ц бассейне, составляет 70 мм, за счет его обеспечивается рециркуляция расплава между камерами центробежкого движения и варочным бассейном.

Подача тонкодисперсной шихты на " слой стекломассы с температурой о

1550-1600 С позволяет увеличить скорость стеклообраэования и существенно сократить площадь варки (до 1S

40 м ) с улучшением качества распла21 ва (стекломассы ) за счет уменьшения угара легколетучих компонентов тонкодисперсиой шихты. Расход топлива при этом уменьшается на 303. 2О

Дпя оценки технико-экономических показателе выбрана ванная стекловаренная печь прямого нагрева для получения стеклошариков в производстве стекловолокна площадью варочно-осветительного бассейна 100 м и про3. иэводнтельностью 50 т/сут, Температура расплава в варочном бассейне

1320-1409 "С, максимальная температура в зоне осветления 1520.С. Расход природного газа 1800-2000 нм /ч при подогреве воздушного дутья до

500 С. После реализации устройства с улучшением качества продукции печь имеет следуюшйе характеристики: производительность

60 т/сут; площадь варочного бассейна 60 м ; вместе с зоной студки; минимальная температура расплава в варочном бассейне

1400-1450 С; расход топлива на отопление печи 120 нм /ч, т.е расход топлива уменьшается на 307..