Способ изготовления изделий переменного сечения

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО СЕЧЕНИЯ, включающий формообразование , термическую обработку, холодную упрочняющую раскатку со степенью 0,4-1,0%, низкий отпуск, заневоливание закруткой, поверхностный наклеп и повторное заиеволивание закруткой, отличающийся тем, что, с целью повьшения долговечности изделий перед термической обработкой производят горячую закрутку исходной прутковой заготовки с последующим формированием стерзйневого и галтельных участков продольной посекторной раскаткой, причем горячую закрутку исходной заготовки в зоне раскатки осуществляют на угол д Ср 360- gtcitt/Zd, где СР - угол закрутки детали, град; (, - длина закручиваемого участка заготовки, мм; oi arcct§ ,- угол наклона § волокон после горячей: 3 акрутки,гр ад; d.- йиаметр после раскатки,мм; диаметр заготовки,мм.

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИК (19) 111) 4(51) С 21 0 8/00

ОПИСАНИЕ ИЗОБРЕТЕНЙЙ

ГОСУДАРСТВЕННЫЙ ИОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНР1а1ТИЙ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 3616344/22-02 (22) 06.07.83 (46) 23.01.85. Бюл.И - 3 (72) Г.Г.Семибратов, Б.М.Дризин, Г.А.Агасьянц, Л.Е.Яковлев, А.Ф.Селиванов, А.М.Легкодух, В.С.Сысоева и В.Г.Панкратов (53) 621.785.79(088.8) (56) 1.Патент ФРГ N - 1060197, кл. 47 а 17, опублик. 1959.

2.Авторское свидетельство СССР

N 559973, кл. С 21 D 8/00, 1975. (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛШ

ПЕРЕМЕННОГО СЕЧЕНИЯ, включающий формообразование, термическую обработку,. холодную упрочняющую раскатку со степенью 0,4-1,0Х, низкий отпуск, заневоливание закруткой, поверхностный наклеп и повторное заневоливание закруткой, отличающийся тем, что, с целью повьипения долговечности изделий перед термической обработкой производят горячую закрутку исходной прутковой заготовки с последующим формированием стерЖневого и галтельных участков продольной посекторной раскаткой, причем горячую закрутку исходной заготовки в зоне раскатки осуществляют на угол

360 tоtgst/2 о где (p — угол закрутки детали, град;

F0 — длина закручиваемого участка заготовки, мм;

M =arcct) d„/d - угол наклона волокон после горячей: закрутки, град; д — Диаметр после раскатки,мм;

dz- диаметр заготовки,мм.

1135780

Изобретение относится к изготовлению упрочненных изделий, работающих на статическое и циклическое кручение.

Известен способ упрочнения тор" сионного вала, заключающийся в горячем закручивании прутковой заготовки с последующей высадкой .головок, причем направление деформации при закручивании совпадает с направлени-.. 10 ем рабочих напряжений детали tlj .

Однако этот способ не обеспечивает достаточного повышения долговечности и прочности изделий, так как при высадке головок в предваритель- 15 но закрученной заготовке в местах перехода от стержня к головкам (в галтелях) волокна располагаются хаотически, следовательно галтельные . участки (половина галтели, прилегаю- 20 щая к стержню) имеют прочйость ниже, чем на стержневом участке, где втолок. на закручены равномерно. Это приводит к поломкам изделий в местах перехода от стержня к галтелям, либо 25 в самих галтелях. Так, при изготовлении торсионных валов по этому .способу с закруткой исходной прутковой заготовки и последующей высадкой головок с дальнейшим изготовлением ЗО по традиционной технологии (механообработка, объемная закалка, отпуск, шлифовка, обкатка стержня и галтелей, заневоливание) обеспечивается максимальный уровень рабочих напряжений,35 равный I,ä 1350-1400 MIla долговечность валов составляет 350-400 тыс. циклов.

Наиболее близким к изобретению по технической сущности и достигаемо-40 му результату является способ упрочнения изделий переменного по их длине сечения, который включает термомеханическую обработку изделий кручением, холодную упрочняющую рас- 45 катку со степенью деформации 0,41,0Х с низким отпуском, откатку роликами и заневоливание. Способ обеспечивает повышение максимальных рабо/Ъ чих напряжений в торсионных валах „„ о до 1600 ИПа P).

Недостатком известного способа является то, что наиболее опасные места изделий переходы от стержня к галтелям и сами галтели) не подвер- Б гаются закрутке. Долговечность торсионных валов, изготовленных по известному способу, составляет 1 млн. циклов, причем разрушение валов происходит либо в местах перехода от стержня к галтелям, либо по самим галтелям (половина галтельного участ ка, прилегающая к стрежню).Это объясняется тем, что при термомеханической обработке валов кручением закрутке подвергается только стержень, на галтелях же волокна остаются параллельными оси детали. Таким образом, стержень становится прочнее галтельных участков, в результате чего и возникают разрушения.

Цель изобретения — повышение статических и циклических характеристик изделий переменного по длине сечения, работающих на кручение, а следова-. тельно, их долговечности.

Поставленная цель. достигается тем, что согласно способу изготовления изделий переменного сечения, включающему формообразование, термическую обработку, холодную упрочняющую раскатку со степенью деформации

0,4-1,07, низкий отпуск, заневоливание закруткой, поверхностный наклеп и повторное заневоливание закруткой, перед термической обработкой производят горячую закрутку исходной прутковой заготовки с последующим формированием стержневого и галтельного участков продольной посекторной рас" каткой, причем горячую закрутку saготовки в зоне раскатки осуществляют на угол о о

У=312О - —.gg< 2 О

I где (р — угол закрутки детали, град;

t — длина закручиваемого участка заготовки,мм;

d<- диаметр заготовки,мм: .

М =агссйд ф- угол наклона волокон о после горячей закрутки, град;

d - -диаметр изделия после раскат-! ки.

В процессе формирования стержневого участка угол наклона волокон относительно оси изделия уменьшают до

40-50о

Сочетание первоначальной закрутки исходной заготовки на определенный расчетный угол с последующей холодной продольной формообразующей раскат кой обеспечивает постоянство угла наклона волокон на стержневой части изделий, работающих на кручение в

3 1135 диапазоне 40-50о(на галтельных участках угол наклона волокон переменный и увеличивается до угла! по мере возрастания диаметра), причем расположение волокон на стержне и галтелях носит равномерный характер. Обеспечение угла наклона волокон в диапазоне 40-50О на стержне иэделия ( плавно возрастающего на галтельных участках) в сочетании с холодной !ð пластической деформацией раскаткой в неприводных ручьевых валках с по. следующими упрочняющими операциями (термообработка, упрочняющая раскатка, заневоливание, обкатка роликами, вторичное заневоливание) позволяет получить максимальный уровень рабочих напряжений (например, в торсионных валах) более 1650 МПа,. а следовательно, повьппает их долговечность. 2О

Диапазон углов наклона волокон, рав" ный 40-50,âûáðàí из условия получения максимальных тангенциальныхнапряжений в сечении изделий. работающих на кручение. При углах наклона менее 40 и более 50 эначения,тангенциальных напряжений уменьшаются, что приводит к снижению долговечности иэделий.

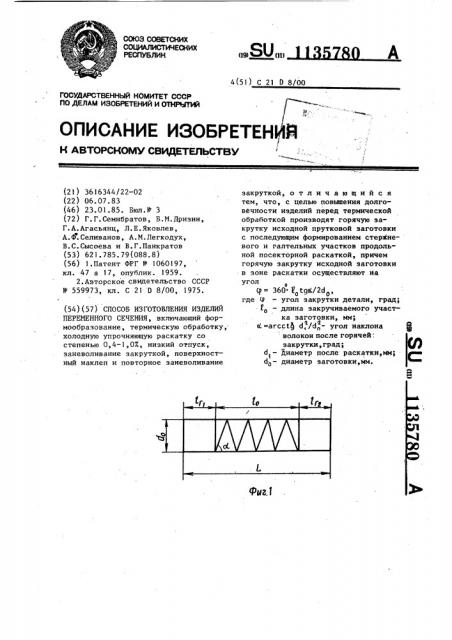

На фиг.1 изображена закрученная исходная заготовка; на фиг.2 — заго. товка после холодной формообразующей раскатки.

Пример. Изготавливают высокопрочный торсионный вал иэ стали

45ХН2МФА!ц, имеющий, следующие геометрические размеры: диаметр стержня ,35 вала 48 мм; длина вала 1321 мм; диаметрьь головок вала 70 и 67 мм;длины головок вала 35 и 45 мм. Выбирается заготовка диаметром do=68,4 мм, длиной L =750 мм.

Длина эакручиваемого участка определяется как длина заготовки за вычетом длин головок изделия:

2 = L - l „ — 2 =750-35-45-670 мм.

45 о

Раскатку производят с учетом припуска на шлифовку на диаметр d =49 мм .

Определяется угол наклона волокон фС и угол закручивания прутковой . 5О заготовки, соответствующий данному углу о

780

2 2 д, 49 о о

OL =агсс16 — ar cc<6 63 = 63 ь . ь 684

0 670 о . Ч 88О 1948& 3415 (ию9,8оьорота).

2 о8;4

Производят нагрев прутковой заготовки до t 930 С и затем закручивают о ее моментом 1 кНм на угол 3435 (9,5 оборота),при этом обеспечивает- ся угол наклона волоконф 63 (фиг.1} .

После снятия закручивающей нагрузки с заготовки производят охлаждение ее на спокойном воздухе и затем изотермический отжиг для придания материалу пластических свойств.

Среднюю часть заготовки раскатывают на продольяо-раскатном станке

"ПР-200 1,максимальное радиальное

% усилие 200 тс. максимальное осевое усилие 100 тс) с диаметра 4 68.4 мм на диаметр 49 мм с одновременным получением стержня и галтелей вала (фиг.2).Длина детали увеличивается с L=750 мм до Р, 1321 мм и угол на» клона волокон М уменьшается на стержневой части вала с 63 до 45 . После накатывания шлицев на головках валов осуществляют термическую обработку вала (нагрев ТВЧ до 930+10, закалка и отпуск при t 200 С) .Затем шлифуют стержень и галтели вала, производят упрочняющую раскатку вала со степенью деформации 0,4-1 0Х на

4-8 мм на продольно-раскатном станке ПР-140 с последующим отпуском при t 150"С.Производят первое заневоливание закруткой, обкатку стержня и галтелей вала роликами с усилием 1200 кгс и второе заневоливание пятикратной закруткой на угол 70, °

Причем направление закрутки на всех операциях должно совпадать с направлением рабочих напряжений.

Долговечность торсионных валов, изготовленных по предлагаемому способу, составляет около 1,5 млн.циклов. что на 507. выше максимальной долговечности валов изготавливаемых по известному способу.

Годовой зкономический эффект от использования способа составит

159 тыа.ууб.

1135780

Составитель В.Китайский

Техред С. Легеза Корректор В.Бутяга

Редактор Н.Яцола

Филиал ППП "Патент",г.ужгород,ул.Проектная 4

Заказ 10248/18 Тираж 552 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035,Москва,Ж-35,Раушская наб.,д.4/5