Изоляция подовых труб

Иллюстрации

Показать всеРеферат

К ИЗОЛЯЦИЯ ПОДОВЫХ ТРУБ, содержащая огнеупорные внутренний армированный и наружный слои, отличающаяся .тем, что, с целью повышения стойкости, наружный слой выполнен из огнеупорной обмазки с пористостью 40-60%. - 2. Изоляция по п.1, отличающаяся тем, что наружный слой армирован металлической сеткой. С6) 00

СОЮЗ СОВЕТСНИХ соцИАлистичесних

РЕСПУБЛИН

4 5! F 27 D 3/02

ОПИСАНИЕ ИЗОБРЕТЕН

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

OCNAPGTBEHHblA HOMHTET CCGP

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3605157/22-02 (Й2) 15.06.83 (46) 23.01.85. Бюл. Р 3 (72) А.И.Киселев, Н.В,Гончаров, М.В.Косарев, М.С.Бабицкий,.

И.Н.Зинченко, В.A.Þùåíêo, В.И,Бондаренко, П,Т.Кривенко и Л.К.Гриценко (71) Донецкий научно-исследовательский институт черной металлургии (53) 621.783.077.(088.8) (56) 1. Тайц Н.Ю,и Розенгарт 10.È.

Методические нагревательные печи.

М., Металлургиздат, 1964, с. 269280, рис, 142, 143, 2. Патент Великобритании

11 1457754, кл. F 4 В (F 27 D 5/00), 1973.

„.SU„„1135998 Д (54)(57) ). ИЗОЛЯЦКЯ ПОДОВЫХ ТРУБ, содержащая огнеупорные внутренний армированный и наружный слои, о т л ич а ю щ а я с я .тем, что, с целью повышения стойкости, наружный слой выполнен из огнеупорной обмазки с пористостью 40-60Х.

2. Изоляция по п,1, о т л и— ч а ю щ а я с я тем, что наружный слой армирован металлической сеткой.

1135998

Изобретение относится к термоизоляции подовых труб, Ifðåèìóùåñòвенно поперечных, методических нагревательных печей и может быть использовано в металлургической и других 5 отраслях промышленности.

Известна, изоляция подовых труб методической печи, состоящая из металлического каркаса с шинами, изогнутого по радиусу трубы, на который методом прессования нанесена изоляционная масса. Крепление образованного блока осуществляется сваркой металлического каркаса с трубой точечным или сплошным швом. Шипы являются арматурой для изоляционной массы и предназначены увеличить. ее стойкость в процессе эксплуатации (1J.

Однако вследствие наличия жесткой связи между блоком и трубой вибрации 20 от перемещения металла по подовым трубам передаются через металличес. кий каркас и шипы на теплоизоляцион ный слой и способствуют его разрушению. Зто обусловливает низкую стой- 25 кость изоляции.

Наиболее близкой к изобретению по технической сущности является изоля-. ция подовых труб, содержащая внутренний и наружный слои, при этом внут- 30 ренний слой армирован и выполнен теплоизоляционным (21.

Недостатки: известной конструкции двухслойной изоляции заключаются в том, что она обладает достаточно высокими теплоемкостью и теплопроводностью и по этой причине оказывает влияние на инерционность тепло-обменных процессов.

При смене температурных режимов 4О в зонах отопления, пусках и остановках печи, а также при изменении темпа продвижения заготовок (изменение производительности ) требуется определенное время для выравнивания .темпе- 45 ратуры поверхности изоляции и окру"жающей. среды. Кроме того, под действием термических напряжений, возникающих при смене температурных режимов, в наружном слое изоляции.абра о зуются трещины. Через них печная атмосфера воздействует на внутренний слой и металлическую арматуру, вызывая ее окисление. Вследствие увеличения объема металЛических стержней при их окислении в слое изоляции появляются дополнительные напряжения, способствующие дальнейшему развитию трещин, По этим причинам, а также вследствие снижения прочности стержней при окислении, происходит разрушение изоляции под действием вибрации подовых труб.

Цель изобретения — повышение стойкости изоляции.

Поставленная цель достигается тем .

-что в изоляции подовых труб, содержащей огнеупорные внутренний армированный и наружный слои, наружный слой выполнен иэ огнеупорной обмаэки с по ристостью 40-607.

КрЬме того, наружный слой армирован металлической сеткой, В сравнении с блочной изоляцией пористый слой огнеупорной обмазки имеет меньшие более чем в два раза теплоемкость и теплопроводность, а соответственно увеличивается его тер-,. мическое сопротивление. В связи с этим он обладает очень малым инерциойным периодом изменения температуры внешней поверхности пористого слоя с изменением температуры окружающей среды. Это позволяет практически постоянно поддерживать температуру поверхностного слоя изоляции равной температуре окружающей среды.

В процессах теплообмена изоляция в этом случае выполняет роль интенсификации, являясь промежуточным теплообменником между газовой средой и нагреваемым материалом. Обладая по сравнению с известными более высокой (на 100-150 С) температурой, предлагаемая изоляция способствует интенсификации теплообмена в нижних зонах печи, улучшению качества нагрева заготовок и снижению расхода топлива.

Наличие пор во внешнем слое увеличивает стойкость изоляции, так как они позволяют локализовать трещины, образующиеся за счет термических и механических напряжений. При этом внутренний теплоизоляционный слой практически все время находится в изотермических условиях, поскольку температурные возмущения на поверхности внешнего слоя на него практически не сказываются, а значит, в нем не проявляются термические напряжения иэ-за смены температурных режимов при остановках и пуске печи и т.п, При наличии разрушений во внешнем слое достаточно надежная изоляция обеспечивается эа счет внутрен3 11359 него слоя. Это позволяет эффективно ее использовать в течение всего межремонтного периода (1,0-1,5 года), а в отдельных случаях продлить срок ее службы за счет восстановительных ремонтов.

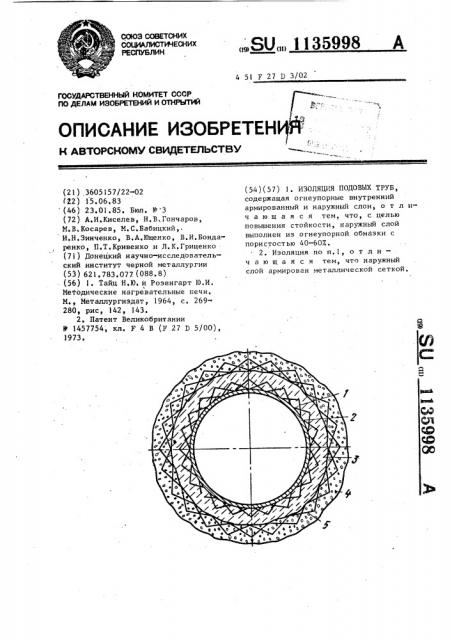

На чертеже представлено устройство изоляции подовой трубы, общий вид, в поперечном разрезе.

Изоляция содержит металлическую 1р сетку 1, свободно обернутую вокруг опорной подовой трубы 2, огнеупорный теплоизоляционный слой 3 и внешний пористый слой 4, армированный металлической сеткой 5, 15

Опорная подовая труба 2 обернута металлической сеткой 1, свободные концы которой соединены между собой.

На сетку нанесен огнеупорный теплоизоляционный слой 3, приготовленный, например, на основе шамотного мертеля и алюмохромофосфатного связующего,- После затвердения,на него наносят внешний огнеупорный слой 4, который, в отличие от теплоизоляцион- 2 ного слоя 3 содержит в своем составе выгорающие добавки (опилки, древесный уголь, бумагу и т.п.). Внешний огнеупорный слой 4 также может быть армирован металлической сеткой, что делает его более прочным и облегчает условия его нанесения на поверхность слоя 3. За счет выгорающих добавок в процессе обжига изоляции во внешнем слое образуются поры, составляю35 щие 40-60Е его объемч. При пористости меньше 40% теплофизические свойства поверхностного слоя и его плотность несущественно отличаются от огнеупорного теплоизоляционного слоя

3. При увеличении пористости свыше

607 резко снижается механическая прочность поверхностного слоя.

Между внутренним 3 и внешним 4 слоями может быть предусмотрен разделительный слой из волокнистого огнеупорного материала или зазор, образованный размещением между слоями выгорающего материала, Это позволяет улучшить теплоизолирующие свойства изоляции и увеличить ее стойкость. так как уменьшается перепад температур по сечению каждого слоя и соответственно снижаются термические напряжения.

Изоляция подозых труб была испытана на методических печах стана

3600 завода "Азовсталь". Трубу плотно обвертывали металлической сеткой, концы которой связывали между собой проволокой. Надежный контакт трубы и металлической сетки улучшает теплоотдачу от сетки к трубе и увеличивает срок ее службы. При испытаниях использовали плетеную сетку с размером ячеек 20х20 мм. Огнеупорный теплоиэоляционный слой готовили следующего состава, мас.7: шамотный порошок

60; огнеупорная глина 10; ортофосфорная кислота 30. После сушки в течение 5-8 ч его покрывали металличес кой сеткой аналогично описанному выше. Дополнительньь1 внешний пористый слой применяли следующего состава, мас.Х; шамотный порошок 40> древесные опилки 25; огнеупорная глина 5; ортофосфорная кислота ЗОХ.

При необходимости массу увлажняют до требуемой консистенции.

Сушку и обжиг изоляции производили вместе с разогревом печи в течение 40 ч. В результате Bblrîðàíèÿ древесных опилок общая пористость дополнительного внешнего слоя состав ляла 50-557.. Его теплопроводность в

2-2,5 раза, а плотность в 1,8-2 раза меньше, чем огнеупорного теплоиэоля- ционного слоя.

Применение предлагаемой изоляции позволяет улучшить условия теплообмена в.нижних зонах печи sa счет бо" лее высокой температуры ее поверхности и быстрого ее изменения с изменением температуры окружающей среды.

Этим снижается инерционность теплообменных процессов и упрощается регулирование тепловым и температурным режимами, Снижение температурных перепадов по сечению отдельных слоев и создание условий их эксплуатации, близких к изотермическим, а также уменьшение влияния вибраций труб на изоляцию при перемещении заготовок способствуют увеличению срока службы предлагаемой изоляции по сравнению с известными. За счет этого снижаются удельные расходы топлива в среднем на 2-3 кг у.т. на топну нагреваемых заготовок.

ы I

Филиал ППП Патент, г. Ужгород,ул.Проектная, 4