Устройство для уплотнения дисперсного растительного материала

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ . даСПЕРСНОГО РАСТИТЕЛЬНОГО МАТЕРИАЛА, содержащее смонтированные на станине приводной и замыкаюпщй ролики, установленные на последних с.возможностью вращения две кольцевые матрицы , в кажд,ой из которых эксцентрично размещен прессукицйй диск, посаженный на эксцентриковую ось, а также механизм прижима прессующих дисков к кольцевым матрицам с прижимньм элементов в виде набора упругих пластин, отлич. ающееся тем, что, с снижения материалоемкости и повышения э,ксплуатационной надежности, на концах эксцентриковых осей жестко закреплены шкивы , причем расположенные на одной стороне устройства шкивы связаны между собой гибкими элементами, перекинутыми через блоки, в корпусах которых закреплены тяги, соединенные посредством гаек с концами общей для них траверсы, средней частью связанной со станиной через набор упругих пластин, между каждой из которых размещена жёсткая пластина, § а набор установлен на трубке, жестко закрепленной на станине, с располо (Л женным внутри нее регулировочным винтом , одним концом опирающимся на подшипник, а другим - через гайку, снабженную выступами, входящими в соответствующие пазы трубки, опирается на втулку, также снабженную выступами, входящими в соответствуюnpie пазы траверсы. со О) 9Q 4

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ /@

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬ1ТИЙ (21) 3562290/30-15 (22) 04.03.83 (46) 30,01.85. Бюл. Ф 4 (72) В.П. Бородянский, П.Г. Зуев, В.И. Сенцов и С.И. Дорошев (71} Краснодарский политехнический институт (53) 621.97(088.8) (56) 1. Авторское свидетельство СССР т 825337, кл. В 30 В 11/20, 1979.

2. Авторское свидетельство СССР

1Р 1024305, кл. В 30 В 11/20, 1982. (54)(57). УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ

ДИСПЕРСНОГО РАСТИТЕЛЬНОГО ИАТЕРИАЛА, содержащее смонтированные на станине приводной и замыкающий ролики, .установленные на последних с возможностью вращения две кольцевые матрицы, в каждой из которых эксцентрично размещен прессующий диск, посаженный на эксцентриковую ось, а также механизм прижима прессующих дисков к кольцевым матрицам с прижимиьве элементов в виде набора упругих,ЯО„„11 7 4 А

:4(51) А 23 К 1/20;В 30 В 11/20 пластин, о т л и ч. а ю щ е е с я тем, что, с целью снижения материалоемкости и повышения эксплуатационной надежности, ня концах эксцентриковых осей жестко закреплены шкивы, причем расположенные на одной стороне устройства шкивы связаны между собой гибкими элементами, перекинутыми через блоки, в корпусах которых закреплены тяги, соединенные посредством гаек с концами общей для них траверсы, средней частью связанной со станиной через набор упругих пластин, между каждой из которых размещена жесткая пластина, а набор установлен на трубке, жестко закрепленной на станине, с расположенным внутри нее регулировочным винтом, одним концом опирающимся на подшипник, а другим — через гайку, снабженную выступами, входящими в соответствующие пазы трубки, опирается на втулку, также снабженную выступами, входящими в соответствующие пазы траверсы.

3 1

Изобретение относится к машиностроению, в частности к устройствам для уплотнения дисперсного растительного материала, а также различчых побочных продуктов мукомольных и крупяных предприятий.

Известно устройство для уплотнения различных дисперсных растительных материалов, содержащее смонтированные на станине приводной и замыкающий ролики, установленные на них кольцевые матрицы с размещенными внутри каждой из них эксцентричУ но оси матрицы прессующим диском для прокатки материала, оси которых связаны с рычагами механизма прижима, укрепленными одними концами шарнирно на станине„ а другими соединены с упругим элементом (1j .

Недостатком указанного устройства является то, что прессующие диски не фиксированы относительно станины устройства, а это снижает надежность работ фрикционного контура при колебаниях подачи продукта в зону прессования. Кроме того, наличие рычажной системы вызывает необходимость увеличения габаритов устройства и металлоемкости.

Известно устройство для уплотнения дисперсного растительного материала, содержащее смонтированные на станине приводной и замыкающий ролики, установленные на последних с возможностью вращения две кольцевые матрицы, в каждой из которых эксцентрично размещен прессующий диск, посаженный на эксцентриковую ось, а также механизм прижима прессующих дисков к кольцевым матрицам с прижимным элементом в виде набора упругих пластин 21 .

Однако это устройство имеет значительные габариты и металлоемкость и малую эксплуатационную надежность.

Цель изобретения — снижение материалоемкости и повышение эксплуатационной надежности.

Поставленная цель достигается тем, что в устройстве для уплотне- ния дисперсного растительного материала на концах эксцентриковых т осей жестко закреплены шкивы, причем расположенные на одной стороне устройства шкивы связаны между собой е элементами, перекинутыми через блоки, в корпусах которых закреплены тяги, соединенные посредством гаек

136784 с концами общей для .ннх траверсы, средней частью связанной со станиной через набор упругих пластин, между каждой из которых размещена жесткая пластина, а набор пластин установлен на трубке, жестко закрепленной на станине, с расположенным внутри нее регулировочным винтом, одним концом опирающимся на подшипник, а другим — через гайку, снабженную выступами, входящими в соответствующие пазы трубки, опирается на втулку, также снабженную выступами,входящими в соответствующие пазы траверсы.

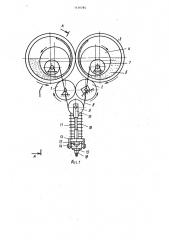

На фиг.1 . схематично изображено устройство для уплотнения; на фиг. 2 — разрез А-А на фиг. 1; на

10 фиг. 3 — разрез Б-Б на фиг. 2.

Приводной 1 и замыкающий 2 ролики установлены на станине. На них размещены две кольцевые матрицы 3.

Внутри них эксцентрично осям матриц расположены прессующие диски 4 для прокатки материала 5 в брикетную ленту. Эксцентриковые оси 6 прессую20 щих дисков 4 имеют на концах жестко закрепленные шкивы 7, попарно связанные общим гибким элементом 8, который перекинут через блок 9, в корпусе 10 которого закреплена тяга 11.

Пара указанных тяг 11 связана посредством гаек 12 с траверсой 13.

В центральной части траверсы 13 расположена втулка 14, установленная на трубку 15, а своими выступами входящая B пазы траверсы 13. На втулке

14 размещен набор упругих пластин

16 с жесткими прокладками (пластинами) 17, установленный свободно на трубку 15, внутри которой расположен регулировочный викт I8, Pe.-.óëèðîâo÷ный винт опирается одним концом на

40 упорный подшипник 19, а на другом конце иглеет гайку 20, вставленную выступами в пазы трубки 15 и опирающуюся на втулку 14 траверсы 13.

Устройство работает следующим образом.

Перед началом подачи материала 5 в зону прессования производится настройка механизма прижима на заданное усилие прессования, которое определяется по величине деформации

50 упругого элемента, тарировочная ха рактеристика которого должна быть определена заранее. Для того, чтобы прессующие диски 4 не создавали боль3 1 шого давления на дно кольцевых матриц (когда материал еще не подан), создается предварительное сжатие упругого элемента путем вращения регулировочного винта 18. В результате гайка 20 двигается с помощью выступов поступательно по пазам трубки 15, а втулка 14, входя своими выступами в пазы, выполненные в щеках траверсы, перемещается вдоль этих пазов и сжимает на некоторую величину упругие пластины 16. Траверса 13 и связанные с ней тяги 11 и .блоки 9 остаются на месте. Передача крутящего момента на кольцевые мат-, рицы и диски 4 при работе на холостом ходу осуществляется за счет прижатия дисков 4 при повороте их эксцентриковых осей, создаваемого лишь силой тяжести траверсы 13 и других промежуточных звеньев 8. — 11.

Это предохраняет прессующие поверхности от повреждения при холостом ходу. Материал 5 поступает в сужающуюся часть между кольцевой матрицей 3 и диском 4, создавая распорное усилие, от которого диск 4 отходит от кольцевой матрицы 3, при этом эксцентриковые оси 6 и шкивы 7 проворачиваются на некоторый угол, увлекая за собой гибкий элемент 8, уравновешивающий блок 9, тягу 11 и траверсу 13. Траверса своими пазами скользит вдоль выступов втулки 14 и по мере поступления материала 5 упирается во втулку 14 ° С этого мо136784

1 мента начинается дополнительное деформирование упругого элемента и благодаря этому — выход устройств на заданной силовой режим прессования. В процессе работы обеспечивается гарантированное выравнивание усилий как между соседними кольцевыми матрицами (за счет общего гибкого элемент), так и между концами одной

1б и той же оси (за счет шарнирно установленной траверсы). Соблюдение жтих условий важно для надежной работы фрикционного контура устройства.

В случае неравенства подачи материала в матрицы или полного ет о отсутствия в одной из матриц, отмеченное равенство сил сохраняется.

Наличие упругого элемента предлагаемой конструкции позволяет изменять его характеристику в широких диапазонах за счет предварительного поджатия гайкой 20 и гайками 12.

Кроме того, может быть изменена жест-. кость механизма путем изменения.чисas ла жестких пластин 17, позволяющих значительно уменьшить габариты упругого элемента, благодаря которым каждая из упругих пластин 16 работает в этом случае отдельно. При этом силы трения в местах контакта их с жесткими пластинами не позволяют им деформироваться в направлении, перпендикулярном оси упругого элемента. Это увеличивает жесткость

35 зго в целом и позволяет снизить га,бариты.

1136784

1136784

1136784

Составитель Л. Паньков

Редактор Е. Копча Техред М.Пароцай Корректор В. Бутяга

Заказ 10318/2 Тираж 59б Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4