Способ строгания цилиндрических поверхностей

Иллюстрации

Показать всеРеферат

СПОСОБ СТРОГАНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ, при котором деталь поворачивают на величину круговой подачи, а резец перемещают возвратно-поступательно вдоль образующей поверхности детали, отличающийся тем, что, с целью повышения производительности и качества обработки , круговую подачу осуществляют непрерывным вращением детали со скоростью, которую выбирают из соотношения V 2L irdts ср где V скорость вращения детали; V, jvp - средняя скорость двойного хода резца; L - длина хода; с) - диаметр обработанной поверхности; 5 - круговая подача. 00 а 00 ;о сх

001ОЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (111

4 51 ()

ГОСУДАРСЧДЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPbITMA а;":

ОПИСАНИЕ ИЗОБРЕТЕНИ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВМ гце 1 ср

3 (21) 3526491/25-08 (22) 23.12.82 (46) 30.01.85. Бюл. Р 4 (72) Ю.M. Ермаков и Б.А. Фролов (71) Всесоюзный заочный машиностроительный институт (53) 621.913.3(088.8) (56) 1. Авторское. свидетельство СССР

У 323200, кл. В 23 D 5/00, 1970 (прототип). (54) (57) СПОСОБ СТРОГАНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ, при котором деталь поворачивают на величину круговой подачи, а резец перемещают возвратно-поступательно вдоль образующей поверхности детали, о т л и ч а юшийся тем, что, с целью повышения производительности и качества обработки, круговую подачу осуществляют непрерывным вращением детали со скоростью, которую выбирают из соотношения

U ус1 d т-5 скорость вращения детали; средняя скорость двойного хода резца; длина хода; диаметр обработанной поверхности; круговая подача.

f 1136

Изобретение относится к обработке металлов резанием.

Известен способ строгания цилиндрических поверхностей, при котором деталь поворачивают периодически в процессе рабочего хода резца, которцй имеет возвратно-поступательное перемещение вдоль образующей поверхности резца. При холостом ходе инструмента деталь поворачивается в обрат- 10 ную сторону на величину круговой подачи f1) .

Недостаток известного способа . заключается в низкой производительности, что вызвано потерей времени 15 на холостом ходу, так как при обратном ходе резца деталь поворачивается в обратную сторону, после чего ее останавливают и осуществляют доворот на величину подачи, а периодический 20 останов детали вызывает повьппенные динамические нагрузки.

Цель изобретения — повышение производительности и качества обработки.

Указанная цель достигается тем, .25 что согласно способу строгания цилиндрических поверхностей, при .котором деталь поворачивают на величину круговой подачи, а резец перемещают возвратно-поступательно вдоль образующей.0 поверхности детали, круговую подачу осуществляют непрерывным вращением детали со скоростью, которую выбирают иэ соотношения

V 2L 35 б

Ч í3 5 где — скорость вращения детали; — средняя скорость двойного

1 хода резца; — длина хода;

3 — диаметр обработанной детали;

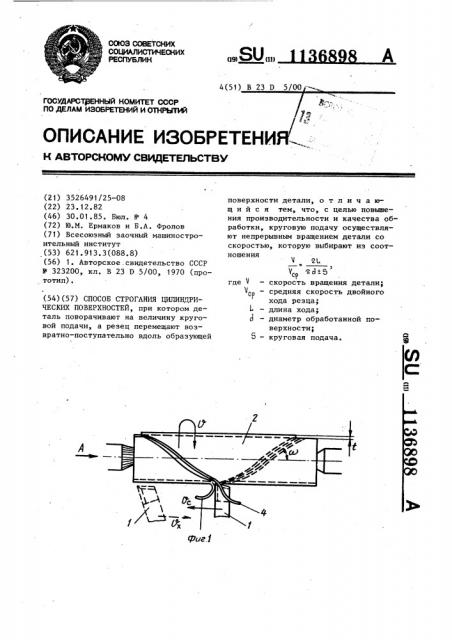

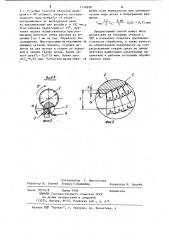

5 — круговая подача, На фиг. 1 изображена схема осуществления способа обработки; на фиг. 2— вид А на фиг. 1; на фиг. 3 — узел I 45 фиг. 2.

Способ осуществляется следующим образом, Резец 1 получает поступательное пере> ещение со скоростью Ч вдоль образующей обрабатываемой по- 50 верхности детали 2. Деталь 2 получает непрерывное вращение со скоростью равной или соизмеримой скорости резца Чс 0,3 Чс с Ч < 3 Мс Резец, установленный на глубину припуска 4, 55 прорезает на детали при каждом рабочем ходе Ч винтовые канавки, угол наклона и которых определяется соот898 2 ношением скоростей: при Ir = Мс равен

Я = 45 . Чтобы уменьшить динамичес0 кую нагрузку при первом проходе, . когда с максимальной шириной среза работают обе режущие кромки, врезание осуществляют на глубину 1, меньшую основного припуска 1 в соотношении = 0,6-0,8 . Последующие проходы по своему характеру соответствуют полусвободному резанию, т.е. имеют открытый выход в ранее прорезанную канавку. Все последующие проходы после первого имеют меньшую площадь среза и являются менее нагруженными.

Поэтому указанное распределение глубины исключает поломку резца при первом проходе и повышает стойкость инстру кента.

В процессе резания стружка разделяется на два потока 3 и 4, сходящих по обеим граням режущего клина.

При холостом ходе V резец отводится от детали, например, поворотом на величину больше припуска 1 .

Для последовательного и равномерного съема припуска 1 по всей поверхности детали соотношение скоростей детали и инструмента должно обеспечивать относительный сдвиг траекторий резания по окружности на величину подачи g за каждый двойной ход резца. Это условие соблюдается при соотношении скоростей

Ч 21.

" ба где L — длина хода резца, Нс+Чх ср

Шероховатость детали, обработанной строганием, измеряется в поперечном направлении. Высота неровностей определяется величиной угловой з или круговой линейной 5 подачи по периметру детали, а также задним углом a.. .При ь, = 0 формируется полигранная форма в осевом сечении детали.

Пример. На токарном станке мод. 16К20 была обработана цилиндрическая поверхность диаметра 60 мм по длине 200 мм. Обрабатываемый материал сталь 45, материал режущей части резца — твердый сплав Т5К10. Геометрия о режущей части: передний угол = 0 угол в плане < .†. 90, вспомогательный

Q угол в плане q,= 30, задний уголь =

8, вспомогательный задний угол о

К = 7 . Режимы строгания: глубина 1 =

2,5 мм; скорость вращения детали

3 1136898 4

15 м/мин (частота оборотов шпин- ботки всей поверхности при автоматиделя П = 80 об/мин), скорость поступа- ческом ходе резца и непрерывном врательного хода резца 7 = 15 м/мин— щении настраивалась по винторезнои цепи ь ° 0 02 = 0,75 мин Д ii 60 на максимальный шаг резьбы .= 192 мм.5

Угол наклона траекторий Q 45 . Круо говая подача осуществлялась при раз- Предлагаемый способ может быть мыкании маточной гайки вручную на ве- реализован на токарных станках с личину 5 до 5 мм на ход. Обработка без ЧПУ и позволяет повысить производиохлаждения. При строгании на указанных 10 тзльность обработки, а также качестрежимах резание плавное, стружка де- во обработанной поверхности за счет лится на два потока и сходит по перед- расположения следов среза по линии ней и задней граням резца. Время од- действия наибольших касательных наного реза ь,= 0,0132 мин. Время цик- пряжений в рабочем состоянии обрабола „=0,02 мин. Расчетное время обра-. 15 танного вала.

I"

Составитель Г, Никогосова

Редактор M. Товтин Техред О.Ващишина

Корректор И. Эрдейи

Заказ 10374/8 Тираж 1086 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, 1!осква, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4