Способ дуговой сварки плавлением стыков труб

Иллюстрации

Показать всеРеферат

СПОСОБ ДУГОВОЙ СВАРКИ ПЛАВЛЕНИЕМ СТЫКОВ ТРУБ с переменным по периметру зазором, при котором в процессе сварки зазор закрывают путем создания термопластических деформаций торцов труб, о т л и ч а .ю щ и и с я тем, что, с целью обеспечения высокого качества сварки при ремонте соединения с зазором. превьшающим на отдельных участках периметра стыка допустимый, перед сваркой по периметру стыка определяв ют зону минимального зазора и по : обе стороны от нее - участки с зазо-fром , не превьшающим допустимый, за тем последовательно осуществляют сварку этих участков в направлении от минимального зазора в сторону его увеличения, охлаждают заваренные участки до 100-200°С, после чего опять определяют «участки с зазором, не превышающим допустимый, и осуществляют их сварку и о:хлаяодение по приведенной технологии, далее процесс повторяют до получения суммар-: ной длины сваренных участков 0,6-0,7 периметра стыка и после охлазкдения последних из сваренньк з частков до 100-200 С оставшийся участок стыка сваривают в направлении от конца последнего к концу предпоследнего участка.

CQIO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А (191 (11) 4 (51

ОПИСАНИЕ ИЗОБРЕ

Н ABTGPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3626745/25-27 (22) 29.07.83 (46) 30.01.85. Бюл. № 4 (72) В.А.Хаванов, В.А.Букаров и С.А.Агеев (53) 621.791.75(088.8) (56) 1. Патент Великобритании № 1170113, кл. В 23 К 9/16, 1968.

2. Авторское свидетельство СССР

¹ 518292,. кл. В 23 К 9/00, .1972.

3. Авторское свидетельство СССР

¹ 946844, кл. В 23 К 9/16, 1982 (прототип). (54) (57) СПОСОБ ДУГОВОЙ СВАРКИ ПЛАВЛЕНИЕМ СТЫКОВ ТРУБ с переменным по периметру зазором, при котором в процессе сварки зазор закрывают путем создания термопластических деформаций торцов труб, о т л и ч а— ,ю шийся тем, что, с целью обеспечения высокого качества сварки при ремонте соединения с зазором, превышающим на отдельных участках периметра стыка допустимый, перед сваркой по периметру стыка определя ют зону минимального зазора и по обе стороны от нее — участки с зазо1ром, не превышающим допустимый, saтем последовательно осуществляют сварку этих участков в направлении от минимального зазора в сторону его увеличения, охлаждают заваренные участки до 100-200 С, после чего о опять определяют участки с зазором, не превышающим допустимый, и осуществляют их сварку и охлаждение по приведенной технологии, далее процесс повторяют до получения суммар-:: ной длины сваренных участков 0,6-0,7 периметра стыка и после охлаждения последних из сваренных участков до

1

100-200 С оставшийся участок стыка сваривают в направлении от конца последнего к концу предпоследнего участка.

1 11369

Изобретение относится к сварке в частности к способам дуговой сварки плавлением стыковых соединений труб, имеющих зазор, превышающий допустимый, с различной толщиной стенок и любого диаметра из различных металлов и может найти применение в судостроении, химической, энергетической и других отраслях промышленности. l0

Известен способ дуговой сварки плавлением стыковых соединений труб, при котором собранные встык трубы соединяются отдельными швами, расположенными на отдельных участ- 15 ках стыка. При этом получают непрерывный mos образованный перекрывающими один другой отдельными швами, при использовании одной или нескольких горелок. Каждый отдельный шов 20 варят определенное время (1) .

Однако для осуществления данного способа сварки необходимо использовать оборудование, которое громоздко (наличие нескольких сварочных горелок при сварке труб большого диамет" ра и аппаратуры для программирования процесса сварки по времени), что не позволяет производить процесс сварки в труднодоступных местах, в частнос3b ти сварку изнутри труб небольшого диаметра. Кроме того, при сварке стыков труб с переменным зазором по всему периметру стыка участки с зазором, выше допустимого, не опреде-35 лены, а поэтому не исключена возмож- ность их сварки, а это ведет к некачественному сварному шву (появлению подрезов, прожогов и т.д.).

Известен способ дуговой сварки,при .котором предварительно определяюТ попе" речные перемещения кромок в процессе сварки, затем строят кривую перемещений каждой кромки, после чего свариваемые кромки профилируют с 5 учетом этих перемещений, а затем собирают так, чтобы для каждого сечения соединения сумма поперечных перемещений кромок была .равна величине устанавливаемого при сборке зазора. 50

Этот способ сварки учитывает неравномерную величину зазора в стыке по его периметру и позволяет компенсировать при сварке различную величину исходного зазора и поперечных 55 деформаций f2) ., Однако данным способом сложно профилировать зазор при сборке стыков

11 2 труб, расположенных в труднодоступном цля сварки месте.

Наиболее близким к изобретению является способ дуговой сварки плавлением стыков труб с переменным по периметру зазором, при котором в процессе сварки зазор последовательно закрывают путем создания термопластических деформаций торцов труб.

Данный способ позволяет получить качественные торцовые и нахлесточные кольцевые швы за счет обеспечения постоянных по периметру стыка условий формирования maa и величину глубины проплавления )3) .

Такой способ не обеспечивает качественное формирование шва при ремонте сваркой соединений, имеющих зазор в стыке, превышающий допустимыйе

Так, ремонт трубопроводных систем в условиях ограниченной доступностик месту сварки таких систем, как .пароводяные коммуникации тепловых и атомных электростанций связан, как правило,с необходимостью вырезки дефектного участка трубы или трубного узла и вварки на его место нового.

После вырезки трубопровода происходит перемещение образовавшихся свободных концов труб от снятия усилий и натягов, существовавших в трубопроводе до разрезки. При установке нового элемента трубопровода на место старого в условиях затесненности к ограниченной доступности имеется воэможность лишь примерно совместить торцы труб в стыке по их внешней или внутренней поверхности и свести торцы до касания. В результате образуются излом оси труб в стыке и переменный зазор по его периметру. Устранить переменный зазор можно либо путем совмещения осей стыкуемых труб с помощью специальной оснастки (домкратов, захватов, кондукторов и др.), либо подгонкой (скашивания) торцов стыка по месту.

Однако в условиях ремонтных работ не всегда возможно .разместить в межтрубном пространстве специальную оснастку для совмещения осей стыкуемых труб, а изгоговление скошенного стыка трудоемко и затрудняет применение автоматической сварки.

Целью изобретения является обеспечение высокого качества сварки при ремонте соединения с зазором, 11369 превышающим на отдельных участках периметра стыка допустимый.

Указанная цель достигается тем, что согласно способу дуговой сварки плавлением стыков труб с переменным по периметру зазором, при котором в процессе сварки зазор закрывают путем создания термопластических деформаций торцов труб, перед сваркой по периметру стыка определяют 10 зону минимального зазора и по обе стороны от нее — участки с зазором, не превьппающим допустимый, затем последовательно осуществляют сварку этих участков в направлении от ми- 15 нимального зазора в сторону-его увеличения, охлаждают заваренные участки до 100-200 С, после чего о опять. определяют участки с зазором не превышающим допустимый, и осуществляют их сварку и охлаждение по приведенной технологии, далее процесс повторяют до получения суммарной длины сваренных участков 0,6-0,7 периметра стыка и после охлаждения последних их сварных участков до

100-200 С оставшийся участок стыка сваривают в направлении от конца последнего к концу предпоследнего участка. 30

Благодаря такой последовательности выполнения сварки по торцу труб создаются термопластические деформации, tf которые приводят к "закрытию зазора, т.е. к допустимой его величине и даже меньше, что повьппает качество сварного соединения, улучшает условия формирования шва.

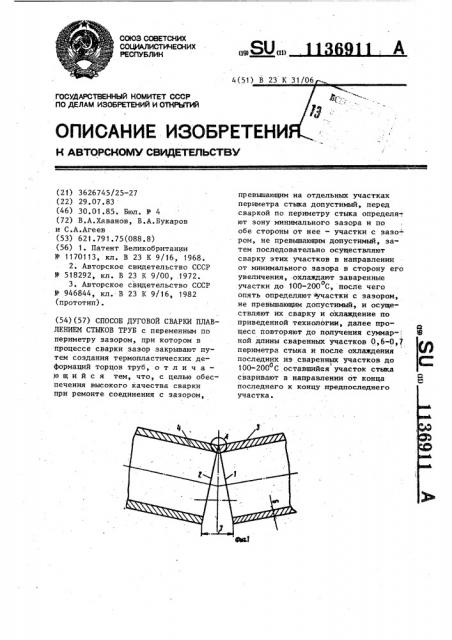

На фиг.1 изображено распределение зазора по периметру стыка труб; на 4 фиг.2 — схема последовательного наложения сварных швов на участки периметра стыка труб.

Способ осуществляют следующим образом. 45

Предварительно перед сваркой опре-! деляют зону А минимального зазора между торцами 1 и 2. собранных труб

3 и 4, имеющих толщину а стенки.

Эта эона А может иметь небольшую 50 длину или контакт торцов 1 и 2 труб 3 и 4 может быть в точке, т.е. минимальный зазор равен практически нулю. Затем от зоны А в обе стороны определяют длину < участка 5 (АВ) и 55 участка 6 (АВ ), где зазор 7

I между торцами 1 и 2 труб 3 и 4 не превьппает 0,1 3, т.е. длину участков

11 4 с допустимым зазором, так как осуществление .сварки стыков труб, имеющих зазор больше допустимого (более 0,1 8 ) снижает качество сварного соединения из-sa появления падре

1 зов, прожогов, уменьшения толщины сварного шва и т.д.

Осуществляют последовательно сварку участков 5 и 6, для чего сначала сьаривают участок 5 от минимального зазора в сторону его увеличения, т.е. в направлении от А к В, затем также сваривают участок 6 в направлении от

А к В . Охлаждают участки 5 и 6 до

100-200-С. В процессе сварки происходит термопластическая деформация торцов 1 и 2 труб 3 и 4, которая приводит к уменьшению зазора 7 на остальных участках периметра 5 стыка труб 3 и 4.

После охлаждения участков 5,6 до, температуры 100-200 С определяют длио ну следующих участков 8,9, где зазор 7 не превышает 0 13 . При этом длину участков 8,9 определяют от концов участков 5 6. Осуществляют сварку последовательно участков

8,9, для чего сначала сваривают участок 8 на длине, где зазор 7 не превьппает О, 1 3, в направлении от конца участка 5 (точка В) в сторону увеличивающегося зазора, т.е. в направлении от В к С. Участок 9 начинают сваривать от конца участка 6 (точка В ) в направлении к С, и т I после охлаждения участков 8,9 до

100-200 С указанный цикл повторяют до тех пор, пока сумма 1 длин всех сваренных участков не будет равна

0,6-0,7 периметра 5 стыка труб 3,4, т.е ° пока не будет осуществлена сварка на участках и -2 и и --1, а

l общая длина участков не достигнет NN „

После охлаждения участка п -1 до

100-200 С участок Ь сваривают в нао

1 правлении от М к М

После сварки участков их охлаждают до температуры 100-200 С, которая о определена тем, что процесс термопластических деформаций торцов 1 и 2 труб 3 и 4 происходит в основном в интервале от температуры плавления металла труб до 200 С, и дальнейшее охлаждение стыка труб 3 и 4 практически не влияет на закрытие заsoya 7. Установлено, что если перед сваркой последнего участка 5(NN ) суммарная длина L предыдущих сваренных.1 136911

Пример. Производили аргонодуговую сварку в импульсном режиме неплавящимся вольфрамовым электродом изнутри неповоротных стыков труб из стали 12Х18Н10Т размером И 89 6,0 мм.

Предварительно на стыках труб выполняли разделку (скос по внутренней поверхности трубы) и выставляли максимальный зазор 7, т.е. .,=5,0 мм ва x между торцами труб. Затем находили на стыке труб сначала точку контакта (т.А) торцов труб, а потом точки

В и В, в которых зазор 7 составляет 0,13, т.е. 0,1 3,5=0,35 мм. После этого -осуществляли процесс сварки участка АВ стыка в направлении по часовой стрелке от точки А к точке В на режиме, приведенном в табл,i.

Таблица 1

Скорост сварки cei м/ч

Расход аргона л/мин

Длина дуги е, Время прогрева стыТок сварки 1и„,А

Время

Ток дежурной ду.ги

А ка пепаузы, ,,с ред сваркой кажльса дого участка

1„, 20 3,8 1,1 0,9 2,5

2,0

105 — 110 последующим их охлаждением производили до тех пор, пока величина максимального зазора не достигла величины (0,29 мм) меньше допустимой (0,1О } (см. табл.1), При этом общая длина сваренных участков составила

0,6 периметра трубы.

В табл. 2 приведена зависимость максимальной величины зазорами .от количества сваренных участков.

Таблица 2

Параметр

Участок (АВ) (AB ) (ВС) (В С ) Длина свариваемого участка, мм

27

26 22

Максимальная величи4,3 . 3,75 3,25 2,2 1,6

0,95 0,29 на зазора, мм max участков меньше 0,6-0,7 периметра стыка труб 3 и 4, то величина зазора 7 последнего участка й(К М ) превышает допустимую величину 0,1 о, что приводит к снижению качества сварного соединения. Поэтому допустимой величиной суммарной длины l, сваренных участков перед сваркой последнего участка д(йД )можно считать величину не менее 0,6-0,7 периметра стыка труб 3 и 4. Выполнять сварку оставшегося периметра э стыка трубы отдельными участками, а не сразу всего участка и не имеет смысла, так как на участке и зазор при общей длине I. заваренных участков

0,6-0,70 5 не превышает допустимый (практически он меньше допустимого).

После охлаждения этого участка до 100 С производили сварку участка

АВ в направлении против часовой стрелки от- точки А к точке В . После охлаждения образца аналогичным образом определяли точки С и С и производили сварку на участках ВС и В С соответственйо в направлении т от точек В и В к точкам С и С . ЧеХ редование процессов замера величины зазора и сварки отдельных участков с (СД) (С Д ) (ДЕ) 1136911

Затем производили сварку последнего участка стыка. После сварки образцы .были подвергнуты внешнему осмотру, рентгенопросвечиванию и металлографическим исследованиям. 5

Никаких сварных дефектов в виде подрезов, несплавлений, прожогов и т.д. не обнаружено.

Данный способ позволяет выполнить сварку стыка труб с переменным по периметру зазором, исключая необходимость применения специальной оснастки для выравнивания стука или

его подгонки по месту при ремонтных . работах, при замене горизонтальных участков труб пароводяных коммуникаций реактора АЭС. Эти трубы проходят с минимальным зазором между рядами стояков и приварены к ним через переходный гнутый патрубок ° После вырез-. ки дефектной трубы стояк вместе с оставшейся частью гнутого патрубка отклоняется от исходного положения в результате освобождения от действия связи со стороны трубы. Новая труба должна разместиться в тесном пространстве между рядами стояков и соседними (сверху и снизу) трубами, что делает невозможным точно подогнать стык перемещением новой трубы 30 или стояка. По существующей технологии ремонта приходится последовательно вырезать несколько труб (в том числе и не требующих замены) для обеспечения доступа к стыку, его подгонки скосом торцов и последующей сварки. Это значительно увеличивает объем работ, длительность и стоимость ремонта.

Применение данного способа позво- 4р ляет смонтировать и сварить ремонтируемую трубу автоматической сваркой с дистанционным управлением без подгонки стыка скосом торцов и связанньм с этим операций вырезки и последующей заварки нескольких соседних труб.

Максимальная величина зазора в стыке, собранном без подгонки скосом торцов, может значительно превышать допуск на зазор при сварке.

Например, для случая замены труб

4 76 4 мм верхних пароводяных коммуникаций зазор в стыке может дости гать 2-3 мм, в то время как инструкцией на сварку автопрессовкой в дан ном случае допускается зазор не более 0,4 мм. По предлагаемому способу сварка выполняется последовательно по участкам, где зазор не превышает . максимально допустимого. В процессе сварки участков зазор последовательно уменьшается от поперечной усадки и углового перемещения концов труб в стыке, вызываемого действием участка шва, сваренного изнутри трубы.

В большинстве случаев сварки труб без разделки кромок и без присадочной проволоки допустимая величина зазора назначается из условия получения высококачественного шва и не превышает О,1 толщины стенки (б).

При уменьшении допустимой величины зазора свариваемого участка невели.ка и следовательно, небольшое и закрытие зазора в стыке; при увелияении допустимого зазора более О, 1 б возможно образование ослабления шва

Данный способ дуговой сварки плавлением стыков труб по сравнению с базовым объектом позволяет повысить производительность процесса, так как предложенный способ,не требует дополнительной подгoHKH кромок, что очень трудоемко. При этом качество сваренного соединения хорошее, без подрезов, прожогов, с обеспечением требуемой геометрии сварного шва. .Кроме того, данный способ свурки позволяет вести; процесс в труднодоступ;ных местах, когда дополнительную подгонку осуществить практически нельзя

1136911

Составитель 10.Мельцов

Техред О.Ващишина Корректор А.Обручар

Редактор Н.Швьщкая

Филиал ППП "Патент", г.. Ужгород, ул. Проектная, 4

Заказ 10374/8 Тираж 108б Подписное

ВНИИПИ Государственного комитета СССР па делам изобретений и открытий

113035., Москва, Ж-35, Раушская наб., д. 4/5