Устройство для нанесения электродного покрытия на сварочные стержни

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЭЛЕКТРОДНОГО ПрКРбГГИЯ НА СВАРОЧНЫЕ СТЕРЖНИ, содержащее механизм непрерывной подачи стержней с гидромотором и электрообмазочный пресс, в состав которого входит обмазочная головка и гидроцшшндр для выдавливания обмазочной массы из головки, поршневая полость гидроцилиндра соединена с насосом, а штоковая полость со сливом, отличающееся тем, что, с целью повышения качества электродов путем автоматического изменения скорости подачи стержней при изменении количества массы покрытия в обмазочной головке, штоковая полость гидроцилиндра соединена (О с рабочей полостью гидромотора.

СОЮЗ СОВЕТСКИХ

COLlHAЛИСТИЧЕСКИХ

РЕСПУБЛИК

4(51 В 23 К 35 40

ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Со

Cb

CO

Со

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3668148/25-27 (22) 02.12.83 (46) 30. 01. 85. Внл. В 4 (72) К.Е.Весновский и В.M.Ëåâåðòîâ (71) Одесское производственное объединение Прессмаш1 им. 60-летия Октября (53) 621 791.039(088.8) (56) 1. Крюковский Н.Н. Производство электродов для дуговой сварки машин.

М., 1953, с. 109.

2. Электродообмазочный пресс фир.мы "Oerlicon" Швеция, черт. EHP

15036 й, 04.11.70.

3. Патент США М 3175247, кл. 118-8, 1965...ЯУ„и 1136913 (54) (57) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ

ЭЛЕКТРОДНОГО ПОКРБ1ТИЯ НА СВАРОЧНЫЕ

СТЕРЖНИ, содержащее механизм непрерывной подачи стержней с гидромотором и электрообмазочный пресс, в состав которого входит обмазочная головка и гидроцилиндр для выдавливания обмазочной массы из головки, поршневая полость гидроцилиндра соединена с насосом, а штоковая полость— со сливом, о т л и ч а ю щ е е с я тем, что, с целью повышения качества электродов путем автоматического изменения скорости подачи стержней при изменении количества массы покрытия в обмазочной головке, штоковая полость гидроцилиндра соединена с рабочей полостью гидромотора.

1136913

Изобретение относится к оборудованию для изготовления электросварочных электродов методом обмазки стержней из проволоки обмаэочной массой.

Известны. электродообмазочные агре- 5 гаты, в которых подача проволоки происходит через специальные подающие ролики в обмазочную головку, куда выдавливается смазочная масса из обмазочного цилиндра с помощью гидроцилиндра 1 3.

При этом для получения качественных электродов необходимо, чтобы скорость подачи стержней и скорость выдавливания обмазочной массы быпи 15 синхронизированы между собой, согла-. сованы. При рассогласовании скоростей подачи стержня и выдавливания обмазочной массы происходит эффект неравномерной обмазки по диаметру 20 электрода, т.е. Уменьшение или увеличение толщины покрытия. Уменьшение толщины покрытия влечет за собой уменьшение газовой и пшаковой защиты, снижение перехода в шов легирующих 25 элементов, а следовательно, ухудшение химического состава металла, что приводит к перерасходу проволоки, Увеличение толщины покрытия приводит к его перерасходу.

Известен агрегат, в котором подача проволоки и обмазочной массы происходит с помощью гидропривода 1 2 ).

Однако в данном агрегате гидравлическая подача проволоки происходит 35 с помощью электромеханического привода. Механизм подачи проволоки содержит электродвигатель постоянного тока и вращающий насос переменной производительности, питающий гндромотор 40 редуктора подающих проволоку роликов.

Обмазочный пресс содержит гидравлический и обмазочный цилиндры, обмазочную головку и насос переменной производительности. Таким образом, 45 в этом устройстве регулирование скорости выдаливания и подачи электродов не синхронизировано. Производительность насоса гидромоторов механизма подачи проволоки регулируется с по- 50 мощью электромеханического привода регулированием скорости двигателя постоянного тока, а механизм регулирования подачи массы, чисто гидравлический. i5

Недостаток такого электродообмазочного агрегата очевиден - ручное регулирование скоростей подачи массы и проволоки, так как затруднено связывание между собой различных энергетических исполнительных механизмовгидравлического и электромеханического, приводит к снижению качества электродов вследствие отклонений в толщине покрытия.

Известно устройство для нанесения электродного покрытия на сварочные стержни, содержащее механизм непрерывной подачи стержней с двигателем, например с гидромотором, и электродообмазочный пресс, в состав которого входит обмазочная головка и гидроцилиндр для вьдавливания обмазочной массы из головки, поршневая полость соединена с насосом, а штоковая полость — со сливом (3g. В известном устройстве обеспечивается регулирование количества вьдавливаемой массы в зависимости от скорости подачи стержней. При этом синхронизацию скоростей подачи массы и подачи проволоки осуществляет устройство, срабатывающее в зависимости от величины скорости прохождения массы через обмазочную головку, которое воздействует на регулятор соотношений — сложный электромеханический прибор, регулирующий скорость подачи проволоки.

Неудобная и громоздкая система регулирования обусловлена необходимостью преобразования сигналов электромеханизации в сигналы гидравлики.

Регулирование привода подачи проволоки в зависимости от количества массы, вьдавливаемой из головки, в этом устройстве не предусмотрено, в то время как в результате уменьшения количества обмазочной массы в головке облегчается ее вьдавливание из обмазочной головки. °

Цель изобретения — повышение качества электродов путем автоматического изменения скорости подачи стержней при изменении количества массы покрытия в обмазочной головке.

1.

Поставленная цель достигается тем, что в устройстве для нанесения электродного покрытия на сварочные стержни, содержащем механизм непрерывной подачи стержней с гидромотором и электродообмазочный пресс, в состав которого входит обмазочная головка и гидроцилиндр для вьдавливания обмазочной массы из головки, поршневая полость которого соединена с насосом, а штоковая — со сливом, штоковая.ло t 136 лость гидроцилиндра соединена с рабочей полостью гидромотора.

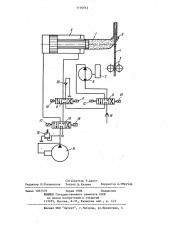

На чертеже изображена гидрокинематическая схема устройства.

Устройство содержит обмазочную головку 1 с гидроцилиндром 2 для вы-! давливания массы, а также опрессовочное сопло 3, в которое подаются стержни 4 с помощью двухроликового механизма 5. 10

Привод роликов осуществляет гидромотор 6 через коробку передач 7.

Штоковая полость гидроцилиндра 2 с помощью распределителей 8 и 9 соединена с рабочей полостью гидромотора 6.

Распределители 8 и 9 управляются соответственно электромагнитами 10 и 11, 12 и 13.

Источником энергии всех приводов 2б является гидронасос 14, который нагружен предохранительным клапаном 15 и соединен с поршневой полостью гидроцилиндра 2 через распределитель 16, управляемый электромагнитами 17 и 18.д

Подпорный клапан 19 обеспечивает давление в рабочей полости гидромотора

6, а подпорный клапан 20 обеспечивает давление при сливе из штоковой полости цилиндра. 30

Агрегат работает следующим образом.

В исходном положении поршня гидроцилиндра 2 обмазочная масса загружается в обмазочную головку. Включаются электромагниты 17 распределителя 16;11 распределителя 8; 12 распределителя 9.

Рабочая жидкость от насоса 14 попадает через распределитель 16 в поршневую полость гйдроцилиндра 2.

Поршень двигается вправо, выдавливая обмазочную массу в обмазочное соп ло 3.

Необходимое удельное давление выдавливания массы .обеспечивается путем создания большого усилия выдавливания при небольшой производительности насоса. Из штоковой полости рабочая жидкость сливается через распределители

8 и 9 и поступает в рабочую полость гидромотора 6, приводя его во вращение. Через коробку передач 7 гидромотор вращает ролики подающего механизма 5, обеспечивающего подачу

913 .4 стержня 4 из проволоки в обмазочное сопло 3.

Давление, необходимое для работы гидромотора, поддерживается подпорным клапаном 19. По мере уменьшения объема обмазочной массы необходимое давление выдавливания массы уменьша— ется, производительность насоса 14 увеличивается, вследствие чего увеличивается и скорость перемещения поршня гидравлического цилиндра 2.

Расход рабочей жидкости из штоковой полости гидроцилиндра 2 увеличивается, что приводит к повышению числа оборотов гидромотора 6 и, следовательно, к увеличению скорости подачи подающим механизмом стержней 4 из проволоки в обмазочное сопло 3.

После выдавливания всей обмазочной массы электромагниты 17, 11 и 12 отключаются. Включаются электромагниты 18 распределителя 16; 10 распределителя 8. Рабочая жидкость от насоса 14 поступает в штоковую полость гидроцилиндра 2 через распределители 16 и 8. Поршень гидроцилиндра перемещается влево, сливая рабочую жидкость через распределитель 16.

При этом гидромотор не работает.

В исходном положении поршень гидроцилиндра 2 останавливается. Снова загружается обмазочная масса в обмазочную головку 1. Цикл работы агрегата повторяется. В период работы агрегата подпорный клапан 20 обеспечивает наличие рабочей жидкости в штоковой полости гидроцилиндра 2, подпорный клапан 19 обеспечивает работу гидромотора, а предохранительный клапан 15 предохраняет гидропривод от перегрузки. Привод агрегата обеспечивает в наладочном режиме раздельную работу смазочной головки и механизма подачи. Раздельная работа гидромотора обеспечивается включением электромагнитов 18 распределителя 16;

13 распределителя 9, а работа обмазочной головки включением электромагнитов 17 (обмазка) и 18 (отвод в исходное положение) распределителя 16.

Коробка передач 7 согласовывает частоту вращения гидромотора 6 и механизма подачи 5 при наладке агрегата на разные типы электродов.

Устройство позволит повысить качество электродов путем снижения бра-. ка по толщине покрытия.

1136913

Составитель Т.Арест

Техред М.Кузьма Корректор А.Обручар

Редактор Л.Пчелинская

Филиал ППП "Патент", r.Óæãîðîä, ул.Проектная, 4

Заказ 10375/9 Тираж 1086 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5