Способ очистки бензольных углеводородов-

Иллюстрации

Показать всеРеферат

№ 113805

Класс 26d, 8.и

ОПИСАНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Д Д. Зыков, H. М. Караваев и Н. Б. Кондуков

СПОСОБ ОЧИСТКИ БЕНЗОЛЬНЫХ УГЛЕВОДОРОДОВ

Заявлеио 17 виваря 1957 г. за ¹ 564799 " 1;омитет rto делам ивобретеиий и отирыти11 при Совете Мииистров СССР

Бензол, поступающий с коксохимических заводов для синтеза, должен быть без серы или с ничтожными ее ксли 1ествами. Смществу>ошая технология очистки бензола от серни;"тых соединений основывается на различной комбинации ректификацпи сырого бензола и промывки его серной кислотой. При этом для полного удаления серы из сырого бензсла или его бензольной фракции после ректификации необходима многократная промывка концентрированной серной кислотой, что ведет к большим потерям из-за сульфирования бензольных углеводородов. К недостаткам этого способа относятся также его периодичность. тяжелыс условия труда, наличие неиспользуемых отходов.

Известна также очистка жидких углеводородов от соединений серь в паровой фазе на контактных очистных ма.=сах на основе железа. Однако о истпые массы применялись в статическом слое, что связано с невоз— мо>кностью очистки бензола и других углеводородов от стойких соединепий серы (в частности тиофена), недостаточной скоростью процесса 1; громоздкостью соответствующего оборудования.

Предлагается способ очистки бензольных углеводородов от серн стык соединений в паровой фазе на контактной (очистной) массе из во; тановленного железа, лишенный перечисленных недостатков.

Особенностью этого способа является то, что весь технологический процесс, т. е. собственно очистку бензольных углеводородов и регенерацию контактной массы, о,"уществляют по непрерывной схеме с применснием псевдоожиженной массы, циркулирующей через реактор, окислитель и восстановитель. В качестве контактной массы могут использоваться Boc"Tàíîâëåííûå окислы железа (природные или искусственно полученные) в чистом виде или активированные природными или искусственными соединениями элементов IV, V u VI групп периодической системы.

Преимуществами предлагаемого способа являются: возможно, ть перевода всего процесса переработки сырого бензола на непрерывньш„ возможность получения бензола любой степени очистки вплоть до полного отсутствия в нем серы; вы сокая скорость процесса, что ведет к применению малогабаритной аппаратуры и полная безвредность для обслу живающего персонала.

¹ 113805

П р и мер. В качестве исходных продуктов дчя очистки могут служить бензольная фракция после ректификации сырого бензола и удаления из нее непредельных соединений, бензольная фракии" . ле ректификации;"ырого бензола, сырой бензол после удал ния из него непредельных соединений или любая другая смесь углеводородов бензольного ряда В сстучве очистки б.":- ..-опий фракции бев иепредельиых углеводородов в ней, в основном, остается один тиофен. В этом случае очистка проходит без побочных явлений разложения непредельных соединений. Использование бензольной фракции с содержанием непредельных соединений приводит к частичному разложению последних и отложению на очистной массе углерода, что снижает активность массы, но не нарушает процесса очи,"тки. В этом случае процесс окисления очистной массы приходится вести при 550 — 600 для выжигания углерода.

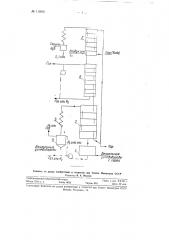

Подлежащие очистке бензольные углеводороды подают самотекогя или при помощи насоса из напорного бака или буферной емкости в испаритель-перегреватель 1 (см. чертеж). В этот же аппарат подают водо род, водородсодержащий или инертный газ, которые смешиваются с парами бензола. Образовавшаяся паро-газовая смесь нагревается в аппарате 1 до 180 — 500 и поступает в низ реактора 2, в котором содержится очистная масса при 180 — и поступает в низ реактора 2, в котором ся очистная мас,"а при 180 — 500 и который выполнен в виде многополочногс аппарата. Паро-газовый поток взвешивает очистную массу до состояния псевдоожиженного (кипящего) слоя и контактирует с развитой поверхностью почедней. Здесь при;"оответствующем режиме происходит разложение всех сернистых соединений, в том числе и тиофена.

Из реактора паро-газовая смесь поступает в обычного типа конденсаторхолодильник д и сепаратор 4. В последнем жидкость отделяется от газов и собирается в соответствующем сборнике. Если в процессе используется газ-носитель, то после сепаратора 4 большая его часть может возвращаться в испаритель-перегреватель 1, а меньшая часть (5 — 10"д) должна сбрасываться из системы.

В качестве очистной массы избрана доступная для коксохимических заводов железная руда. Предварительно ее обрабатывают обычным образом: удаляют минеральные примеси, добавляют щелочь и рассе.tвают на классы, удобные для псевдоожижения (0,50 — 0,25 мм). Затем оптимальную фракцию загружают в реактор 2 и восстанавливают перед началом рабочего цикла до элементарного железа в потоке водорода или водородсодержащего газа при температуре выше 350 . После восстановления начинают рабочий цикл очистки бензольных углеводородов, в котором очистная масса одновременно непрерывно регенерируется. Регенерация необходима из-за отложения на очистной массе серы в виде сульфидов железа и натрия, что снижает число активных центров, а следовательно, и общую. активно "ть массы.

Регенерацию очистной массы проводят в двух аппаратах-окислителе б и восстановителе б, работающих по принципу многополочного аппарата псевдоожиженного (кипящего) слоя. Часть очистной массы выводят из нижней части реактора 2 и пневмотранспортом подают в верхнкю часть окислителя б. Носителем в пневмотранспортном устройстве служит водяной пар или инертный газ. В окислителе очистная масса взвешивается до состояния псевдоожиженного (кипящего) слоя потоком паровоздушной смеси и постепенно перемещается самотеком с верхних полок на нижние. Водяной пар и воздух (или кислород) подают под нижнюю полку окислителя, в котором поддерживают температуру около

500 — 600, что позволяет одновременно выжигать углерод. При высокой температуре окисления вместо пара можно подавать воду. Если очистке подвергают бензольную фракцию, не содержащую непредельных соединений, то значительного осаждения углерода на очи"тной массе пе № 113805 наблюдается и температура окисления может быть снижена до 300—

350 . При окислении сульфиды железа и натрия разлагаются, элементарное железо окисляется до Fe O, сера или сероводород выделяются и выносятся через холодильник-конденсатор в потоке воды и отходящих газов (при низких температурах выделяется элементарная сера, при высоких — сероводород). Из окислителя 5 окисленная очистная масса самотеком пересыпается в восстановитель б полочного же типа. Здесь руда реагирует при 300 — 350 с водородом или водородсодержащим газом, подаваемым в низ аппарата и поддерживающим слой массы в состоянии псевдоожижения, Для более экономичного использования водорода или содержащего его газа в восстановителе следует применять рециркуляцию со сбросом (5 — 10%) газа и пополнением системы таким же количеством свежего газа. Восстановленная масса самотеком поступает на верхнюю полку реактора, в котором она постепенно перемещается вниз.

Предмет изобретения

Способ очистки бепзольных углеводородов от сернистых соедичений в паровой фазе на контактной (очистной) массе из активированных или неактивированных окислов железа восстановлеHpbIx до элементарного железа, отличающийся тем, что для повышения степени очистки и упрощения технологического оформления процесс ведут по непрерывной схеме с применением псевдоожиженного слоя контактной (очистной) массы, циркулирующей послсдоватсльно через реактор и аппараты для окисления и восстановления отработанной массы. № 113805

П р/ааааа) Пар

yzn7lo7a аз а 8

Комитет по делам изобретений и открытий при Совете Министров СССР

Редактор В. А. Иванов

Информационно-издательский отдел.

Объем 0,34 п. л. Заказ 4011

Поди. к печ. 8.Х-58 г.

Тираж 650 Цена 50 коп.

Типография Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Петровка, 14, Гаь

Г,.3бдй

H30 bHb у ле0оо о,о0дю

С СЕРпи