Устройство для подачи длинномерного материала в зону обработки

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ПОДАЧИ ДЛИННОМЕРНОГО МАТЕРИАЛА ВЗОНУ ОБРАБОТКИ по авт. св. № 919791, отличающееся тем, что, с целью повышения точности подачи, приводная цепь с башмаками установлена одним концом на раме шарнирно, йричем ось этого шарнира расположена в плоскости, проходяш,ей через оси симметрии башмаков, а другим - подпружинена двумя пружинами со встречно направленными усилиями в направлении, перпендикулярном направлению подачи. @ САд 00 to 05 Фи2.1

СОКИ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

77,7

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

И ОТНР ТИЙ (61) 919791 (21) 3667078/25-27 (22) 30.11.83 (46) 07.02.85. Бюл. № 5 (72) В. А. Захаров и Ю. С. Аввакумов (71) Ленинградский опытно-механический завод Главленстройматериалов (53) 621.979:62-229.61 (088.8) (56) 1. Авторское свидетельство СССР № 919791, кл. В 21 D43/18,,В 30 В 15/30, 29.04.80 (прототип) .

„80,1138216

4(59 В 21 D 4318 В 30 В 1530 (54) (57) УСТРОИСТВО ДЛЯ ПОДАЧИ

ДЛИННОМЕРНОГО МАТЕРИАЛА В ЗОНУ ОБРАБОТКИ по авт. св. № 919791, отличающееся тем, что, с целью повышения точности подачи, приводная цепь с башмаками установлена одним концом на раме шарнирно, причем ось этого шарнира расположена в плоскости, проходяшей через оси симметрии башмаков, а другим — подпружинена двумя пружинами со встречно направленными усилиями в направлении, перпендикулярном направлению подачи.

1138216

Изобретение относится к холодной обработке металлов и может быть использовано для подачи длинномерного материала в зону обработки, например такой обрабатывающей машины, как пресс, гильотинные ножницы и т.п.

По основному авт. св. № 919791 известно устройство для подачи длинномерного материала в зону обработки, содержащее раму, смонтированные на ней привод и по меньшей мере одну замкнутую цепь, приводимую в движение от привода, установленные на цепи один за другим по всей ее длине башмаки, на одной из сторон каждого из которых выполнен профильный паз для расположения материала, и содержащее механизм прижима материала к башмакам, в котором механизм прижима выполнен в виде закрепленного на каждом башмаке по меньшей мере одного электромагнита с токосъемником и по меньшей мере одного токопровода, закрепленного на раме параллельно направлению подачи материала с возможностью периодического взаимодействия с каждым из токосъемников.

В устройстве также каждый из башмаков шарнирно закреплен на цепи с возможностью поворота на 180 и снабжен фиксатором положения, а профильные пазы для расположения материала выполнены на двух противоположных сторонах 11).

Недостаток известного устройства состоит в том, что точность ориентации пода-, ваемого материала в зоне обработки недо-, статочна. При выполнении рабочей операции, например при резке листового материала на гильотинных ножницах, лист, особенно деформированный, несколько разво- 35 рачивается в горизонтальной плоскости на столе и его торцовая кромка становится под углом к ножу и к линии, соединяющей рабочие плоскости упоров. При последующей подаче листа к упорам с помощью элект- 4О ромагнитов, закрепленных на приводной цепи, лист упирается своим торцом в ближайший упор и останавливается, не достигнув своим торцом второго упора, поскольку развороту листа на столе препятствуют электромагниты, взаимодействующие с 4> нижней поверхностью листа и отделенные один от другого значительными промежутками. Разворот листа на столе также не происходит и при проскальзывании башмаков с подключенными электромагнитами по поверхности листа, особенно при малом расстоянии между упорами, больших длине и весе листа,его значительном короблении или деформации и т.п.

Целью изобретения является повышение точности подачи материала в зону обработ- 55 ки.

Поставленная цель достигается тем, что в устройстве для подачи длинномерного материала в зону обработки приводная цепь с башмаками установлена одним концом на раме шарнирно, причем ось этого шарнира расположена в плоскости, проходящей через оси симметрии башмаков, а другим — подпружинена двумя пружинами со встречно направленными усилиями в направлении, перпендикулярном направлению подачи.

Вследствие шарнирного прикрепления приводной цепи к раме с возможностью ее свободного поворота в горизонтальной плоскости, а также вследствие автоматическому возврату цепи в исходное положение под действием встречно направленных пружин обеспечено появление в устройстве нового свойства, заключающегося в том, что подаваемый материал вместе с подключенными электромагнитами и приводной цепью может свободно поворачиваться на столе. При этом под действием усилия подачи и разворачивающего момента, возникающего от действия ближайшего к кромке листа упора, лист имеет возможность приблизиться ко второму упору своей торцовой кромкой. Таким образом, обеспечивается автоматическая ориентация подаваемого материала в зоне обработки точно по установленным упорам и компенсация некоторого разворота материала, возникшего при предыдущей операции.

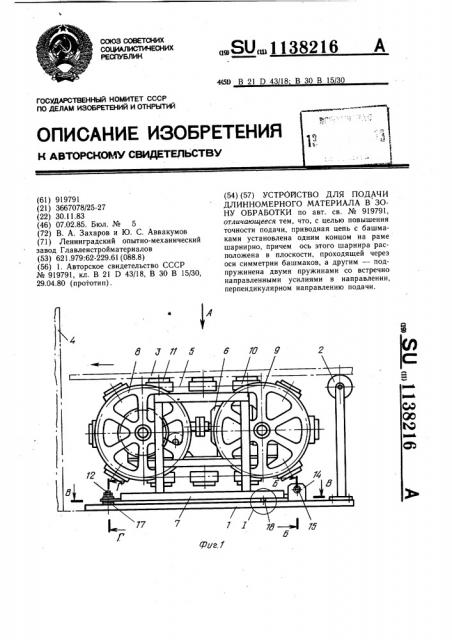

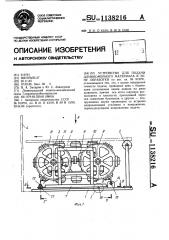

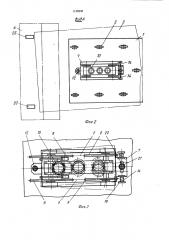

На фиг. 1 изображено устройство для подачи длинномерного материала в зону обработки, вид сбоку; на фиг. 2 - вид А на фиг. 1; на фиг. 3 — замкнутая цепь с башмаками в средйем и в двух крайних положениях смещения относительно нормальной оси подачи материала, вид сверху; на фиг. 4 — сечение Б-Б на фиг. 1 (по узлу фиксации приводной цепи на раме встречно направленными пружинами); на фиг. 5разрез В-В на фиг. 1 (вид сверху на раму при снятой приводной цепи); на фиг. 6 сечение Г-Г на фиг. 1 (по шарниру); на фиг. 7 — узел 1 на фиг. 1.

Устройство для подачи длинномерного материала в зону обработки содержит раму (основание) 1, на которой установлены роликовые опоры 2, образующие роликовый стол для укладки подаваемого материала

3 в зону 4 обработки. На раме 1 установлены также две приводные цепи 5 с приводом

6 их вращения, закрепленные на поворотной платформе 7. Каждая из приводных цепей

5 огибает одну ведущую 8 и одну ведомую

9 звездочки. На цепях 5 закреплены башмаки 10, расположенные один за другим по всей длине цепи 5. На каждом башмаке

10 закреплен электромагнит 11 с возможностью взаимодействия с токопроводом (не показан) в положении, когда башмак

10 находится на верхнем рабочем участке цепи 5.

1138216

Платформа 7 смонтирована на раме 1 посредством шарнирного пальца 12, закрепленного жестко на раме 1, и гаек 13. Она упруго зафиксирована на раме 1 в горизонтальной плоскости двумя пружинами 14.

Каждая из пружин 14 свободно надета на свой направляющий стержень 15, жестко прикрепленный к платформе 7. Стержень

15 свобожно пропущен через отверстие в соответствующем кронштейне 16, жестко прикрепленном к раме 1. Пружина 14 упирается одним своим торцом в платформу

7, а вторым своим торцом — в кронштейн.

Жесткость пружин 14 подбирается одинаковой. В своем нормальном среднем положении центры башмаков 10, закрепленных на цепях 5, располагаются вдоль нормальной оси подачи материала 3 в зону 4 обработки. Платформа 7 опирается на упорный подшипник 17, надетый на шарнирный палец 12, и на шарики 18, установленные в дугообразных пазах 19, выполненных в раме 1 и в платформе 7. Шарики 18 отделены один от другого сепаратором 20. Для предотвращения подъема и перекашивания платформы 7 служит палец 21, прикрепленный к раме 1 и пропущенный через дугообразную прорезь 22 в платформе 7.

3а зоной 4 обработки установлены два переставных упора 23, расположенные по разные стороны от линии, проходящей через центры башмаков 10, закрепленных на рабочих участках цепей 5.

Устройство работает следующим образом.

После того, как материал 3 уложен на . роликовые опоры 2, включают привод 6 вращения цепей 5 и подводят питание к токопроводу (не показан). Электромагниты

11, расположенные на верхнем рабочем участке цепи 5, притягивают башмаки 10 к подаваемому материалу, под действием которых и под действием вращения цепи 5 материал 3 увлекается в зону 4 обработки.

При упоре передней кромки материала в ближайший упор 23 платформа 7 вместе с приводными цепями 5 поворачивается вокруг шарнирного пальца 12 под действием, усилия подачи и разворачивающего момента, действующего на подаваемый материал

15 в горизонтальной плоскости. Поворот платформы происходит до тех пор, пока материал 3 не упрется во второй упор 23. Во время поворота платформа прокатывается по шариковому подшипнику 18 и сжимает одну из пружин 14. После прижатия материала 3 к второму упору 23 некоторое время продолжают вращать приводную цепь

5 с проскальзыванием башмаков 10 по поверхности материала 3. При этом сжатая пружина 14 разжимается и перемещает платформу 7 в исходное положение. Затем привод 6 вращения цепи 5 отключают, материал 3 фиксируют в зоне обработки и об рабатывают. Далее цикл повторяется.

Использование предлагаемого устройства позволяет автоматизировать процесс точной ориентации материала в зоне обработки, что способствует повышению производительности всего обрабатывающего комплекса и облегчает операцию по ориентации материала в зоне обработки.

1138216

11Ç821á

1138216

7 77

20 1Ó

Ю 7 Рог. 7

Составитель А. Пятаков

Редактор О. Черниченко Техред И. Верес Корректор М Демчик

Заказ l0593/8 Тираж?75 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4