Способ измерения удельной поверхности порошковых материалов и устройство для его осуществления

Иллюстрации

Показать всеРеферат

1. Способ измерения удельной поверхности порошковых материалов, включающий измерение высоты слоя порошка и скорости падения давления разреженного газа, проходящего через слой порошка с последующим расчетом величины удельной поверхности по формуле, отличающий тем, что, с целью повьш ения точности измерения путем приближения структуры исследуемого порошка к теоретической , исследуемый порошок виброукладывают с частотой вибрации 4555 Гц и амплитудой 0,05-0,10 мм в , вакууме 10 рт.ст. при механическом давле1гаи 2000-3000 Н/м на слой порошка, создаваемом свободнб нахйд5 щимся на слое порошка металлическим цилиндром, причем измерение скорости падения давления разрежен ного газа, проходящего через слой порошка, осуществляют в процессе вибровакуумирования.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

09) (11) 4(51) а О1 М 1 8

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЬГГИЙ вЂ” У1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H ABTOPCHG5hV СВИДЕТЕЛБСТВУ (21) 3585529/24-25 (22) 29.04.83 (46) 07.02.85. Бюл. У 5 (72) Б.В.Дерягин, Д.В.Федосеев, С.П.Внуков,, В.И.Лячин, С.Н.Новиков и Н.А.Сорокин (71) Ордена Трудового Красного Знамени институт физической химии .

АН СССР (53) 539.215 (088.8) (56) 1. Дерягин Б.В. и др. Определение удельной поверхности порошкообразных тел по сопротивлению фильтра ций разреженного воздуха. М., изд-во

АН СССР, 1957, с. 128-132.

2,Патент Великобритании У 1349738, кл. G 1 5, опублик. 1974 (прототип). (54) СПОСОБ ИЗМЕРЕНИЯ УДЕЛЬНОЙ ПОВЕРХНОСТИ ПОРОШКОВЫХ МАТЕРИАЛОВ И

УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ. (57) 1. Способ измерения удельной поверхности порошковых материалов, включающий измерение высоты слоя порошка и скорости падения давления разреженного газа, проходящего через слой порошка с последующим расчетом величины удельной поверхности по формуле, отличающийся тем, что, с целью повышения точнос" ти измерения путем приближения структуры исследуемого порошка к теоретической, исследуемый порошок виброукладывают с частотой вибрации 4555 Гц и амплитудоч 0,05-0,10 мм в, вакууме 10 -10 "MM рт.ст. при механическом давлении 2000-3000 Н/м иа слой порошка, создаваемом свободно ф находящимся на слое порошка металлическим цилиндром, причем измерение скорости падения давления разрежен» ного газа, проходящего через слой порошка, осуществляют в процессе

Я вибровакуумирования.

11 38709.

2. Устройство для измерения удельной поверхности порошковых материа-. лов, содержащее кювету для исследуе мого порошка которая через систему коммуникаций соединена с калиброван ными емкостями и с дифференциальным . манометром, о т л и ч а ю щ е е— с я тем, что, с целью повышения точностй измерения путем приближения структуры исследуемого порошка к

Изобретение относится к способам определения удельной поверхности порошкообраэных материалов и может

Найти широкое применение в металлур. гической химической, .электронной, строительной, абразивной, пищевой и других отраслях народного хозяйст. ва, а также в производстве приборов для определения удельной поверхностй порошкообразных материалов, 10

Известен способ измерения удель: ной поверхности порошковых материалов, заключающийся в измерении пото-, ка разреженного rasa, проходящего через слой порошка s молекулярном режиме течения, т.е. при условиях, когда средняя длина свободного пробега молекул диффундирующего газа значительно превышает характерный

:размер поровых пространств, и после .дующем расчете удельной поверхности по формуле 1).

Недостатком этого способа является низкая точность определения удель.ной поверхности порошков.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ измерения удельной поверхности порошковых материалов, включающий измерение высоты слоя порошка и скорости падения давления разреженного газа, проходящего через слой порошка с последующим расчетом величины удельной поверхности по формуле (2). З5

Наиболее близким, к изобретению является устройство для измерения удельной поверхности порошковых материалов, содержащее кювету для исследуемого порошка, которая через теоретической, кювета для исследуемого порошка снабжена вибратором. выполнена прозрачной со шкалсй-; причем внутри нее свободно размещен груз в виде металлического цилиндра с нониусом, в котором выполнены равномерно расположенные вертикальные отверстия, суммарная площадь которых составляет 5-10Х от площади поЬ перечного сечения кюветы. систему коммуникаций соединена с калиброванными емкостями и дифференциальным манометром (21.

Недостатком известных способа и устройства является низкая точность измерения удельной поверхности вслед" ствие нарушения структуры исследуемого порошка.

При увеличении усилий прессования наблюдается непрерывное увеличение вычисляемой удельной поверхности . порошков. Причиной появления такой . зависимости для некоторых порошков является разрушение частиц порошка при прессовании, т.е. измельчение и изменение его гранулометрического состава.

При прессовании порошков, частицы которых состоят из пластичных ма териалов (например, порошки из никеля, полиэтилена и т.д.) увеличение удельной поверхности порошков при увеличении усилий прессования происходит вследствие изменения формы частиц порошка и образования ту-. пиковых каналов.

Прессованнпй слой порошка может разрушаться (появляются трещины )- прй вакуумировании под действием газовыХ потоков, проходящих через слой порошка при атмосферном давлении в начальные моменты вакуумирования. В этом случае результаты измерений ошибочны, так как поток газа проходит не через слой порошка, а через трешины в нем, причем невозможно проконтролировать правильность измерений и определения удельной поверхности, Э 113870

Кроме того, устройство не обеспечивает укладку частиц порошка в вакууме, При откачке газа из слоя прессованного порошка возможно его разрушение, появление трещин под действием газовых потоков, первоначально выходящих из слоя прессованного порошка при атмосферном давлении.

Недостатком известного устройства является также невозможность измере- 10 ния в вакууме высоты слоя порошка, что необходимо для расчета удельной поверхности по формуле. При вакуумнровании прессованного порошка возможно изменение высоты слоя по срав- 15 нению с высотой, измеренной при атмосферном давлении, за счет сдвига частиц под давлением газовых потоков, первоначально выходящих из слоя, прессованного порошка при атмосферном давлении.

Цель изобретения — повышение точности измерения удельной поверхности порошковых материалов путем при" ближения структуры исследуемого порошка к теоретической.

Поставленная цель достигается тем, что согласно способу измерения удельной поверхности порошковых ма30 териалов, включающему измерение высоты слоя порошка и скорости падения давления разреженного газа, проходящего через слой порошка с последующим расчетом .величины удельной поверхности по формуле, исследуемый порошок виброукладывают с частотой вибрации 45-55 Гц и амплитудой 0,050,10 мм в вакууме 10 2-10 "мм. рт.ст. при механическом давлении.20003000 Н/м2 на слой порошка, соэдавае- 40 мом свободно находящимся на слое порошка металлическим цилиндром, причем измерение скорости падения давления.разреженного газа, проходящего через слой порошка, осуществляют в

45 процессе вибровакуумирования.

В устройстве для измерения удельной поверхности порошковых матерна.-.с лов, содержащем кювету для.исследуе-. мого порошка, которая через систему коммуникаций соединена с калиброванными емкостями и с дифференциальным манометром, кювета для исследуемого порошка снабжена вибратором, выполнена прозрачной со шкалой, причем 55 внутри ее свободно размещен груз в виде металлического цилиндра с нониусом, в котором выполнены равно9 4 мерно расположенные вертикальные отверстия, суммарная площадь которых составляет 5-10Х от площади поперечного сечения кюветы.

Виброукладка. в укаэанных режимах позволяет частицам порошка укладываться в вакууме непосредственно пе ред фильтрацией разреженного газа; таким образом, что они занимают естественное положение друг относительно друга, при котором исключают ся изменения формы частиц порошка, образование трещин в слое порошка, а также тупиковые каналы. Такая укладка частиц порошка наиболее .близка к модели, которая используется в методике для расчета удельной поверхности порошков.

Используемое. давление величиной (2-3 ) 10 З Н/м2 на слой порошка, осуществляемое металлическим цилинд ром массой 20-30 г на 1 см2 слоя по рошка, не вызывает разрушений и пластических деформаций частиц порошка, которые обычно происходят при усилиях прессования, создающих на слой порошка давление больше, чем

2 1О Н/м >.

Параметры виброукладки (частотаи амплитуда ) выбраны на основе экс периментальных данных, которые показывают, что на виброукладку порошкообраэных материалов существенное влияние оказывает частота вибрации, а влияние амплитуды значительно сла" бее. Плотность виброукладки заметно увеличивается при увеличении частоты вибрации до 50 Гц, при дальнейшем увеличении частоты это влияние ,незначительно.

Экспериментально установлено, что проведение измерений непосредственно в процессе вибровакуумирования порошков именно в заявленных в формуле пределах позволяет повысить точность измерения удельной поверхности. Уменьшение давления ниже

10 мм рт.ст., а также увеличение частоты вибрации выше промышленной. частоты 50 Гц не приводит к уменьше!нию погрешности измерений. Поэтому

-2 уменьшать давление меньше 10 мм.рт ст. и увеличивать частоту вибрации свьппе 50 Гц нецелесообразно, так как усложняется конструкция прибора.

Для достижения вакуума 0 мм.рт.ст. устройство должно дополнительно содержать диффузионный вакуумный насос а для применения частоты вибра1138709 ции свыше 50 Гц — дополнительно содержать генератор переменной частоты, 11ри виброукладке в вакууме исчезают образовавшиеся в слое порошка пустоты или трещины, которые возникают под действием выходящего из слоя порошка газового потока при вакуумировании. Частицы порошка при ниброукладке совершают перемещение друг относительно друга и заполняют образовавшиеся пустоты.,41осле виброукладки в вакууме во время эксперимента через слой порошка проходят газовые потоки, имеющие плотность примерно-в 700 раз меньше плотности газа при атмосферном давлении, и пустоты или трещины в слое образовываться не будут, так как силы газового потока, действующие на частицы порошка, уменьшаются также примерно в 700 раэ.

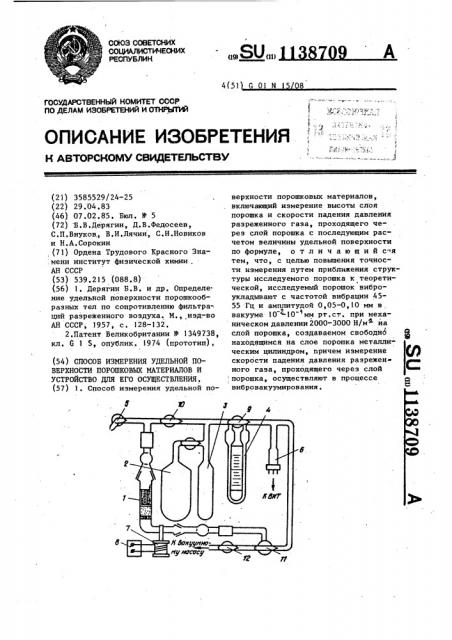

На чертеже изображена скема предлагаемого устройства для реализации предлагаемого способа измерения

25 удельной поверхности порошков.

Устройство содержит прозрачную кювету 1 со шкалой и с исследуемым порошком, которая через систему коммуникаций соединена с калиброванными объемами 2 и 3 и с одним коленом дифференциального манометра 4, в котором в .качестве манометрической жидкости использовано вазелиновое масло, и с дозировочным краном 5. Контроль уровня остаточного давления в устройстве осуществляет манометрический преобразователь 6, соединенный с одной стороны с вторым коленом дифференциального манометра, а с другой стороны с кюветой 1, Кюве40 ту с исследуемым порошком, на верхнем слое которого свободно лежит груз в. виде металлического цилиндра с отверстиями и нанесенным Hà его поверх45 ности нониусом, жестко крепят на вибраторе 7. Последний питают от источника 8 переменного тока. Между коленами дифманометра 4 расположен кран 9, предназначенный для разъединения .колен при напуске воздуха в калиброванные объемы 2 и 3 доэировочным краном 5. Краны 10 и ll служат для отключения вакуумированной .системы и калиброванных объемов 2 и Зот кюветы 1 при напуске в кювету воздуха из атмосферы дозированным краном 5 при смене образца исследуемого порошка. Кран 12 служит для соединения устройства с вакуумным насосом (не показан).

Кювету 1, содержащую пробу исследуемого порошка, на верхнем слое ко» торого свободно лежит груз в виде металлического цилиндра с нанесенным на него нониусом, устанавливают жестко на вибратор 7. Затем присоединяют ее с помощью соединительных же элементов к газовым коммуникациям, обеспечивающих прохождение газа через слой порошка, Краном 5 отсоединяют устррйство от атмосферы, а краном 12 присоединяют его к вакуумному насосу и вакуумируют прибор до давления 0,01 мм, рт.ст. После этого включают вибратор 7 и 3-5 мин производят в вакууме виброукладку порошка при механическом давлении 20003000 Н/м на слой порошка, осуществ ляемом свободно находящимся на слое порошка металлическим цилиндром, с частотой вибрации кюветы 50 + 5 Гц и амплитудой 0,05-0,10 мм. По шкале на кювете и нониусу на металлическом цилиндре измеряют в вакууме высоту слоя порошка.

При работающем вакуумном насосе краном 9 разъединяют колена дифманометра 4 и дозировочным краном 5 напускают в калиброванные объемы 2 или 3 такое количество воздуха, чтобы перепад давления между коленами дифманометра 4 составлял 55-60 мм масл.ст. Кран 5 закрывают, и перепад давления на дифманометре с течением времени будет уменьшаться эа счет откачки воздуха в насос через слой порошка. За время, в.течение которого перепад давления уменьшится от 55-60 мм до 50 мм, начиная -с которого ведут измерения времени, устанавливается квазистационарное течение газа через слой порошка.

Затем включают секундомер в момент времени, когда перепад давления на дифманометре равен 50 мм масл.ст, и фиксируют время, через которое перепад принимает значения 40, 30 и

20 мм масл.ст. Давления от 50 мм масл. столба и ниже, по которым ведут отсчет времени падения давления, выбраны так, что при таких давлениях в слое порошка возникает кнудсеновское течение газа: яя широкого круга порошкообразных материалов.

По результатам измерений производят"расчет удельной поверхности порошка по формуле

1138709 8

Ъ

11 р и ."л е р..Образец — алмазный микропорошок марки АСМ 2/Iran»I,I5 r

Р, =3,50 г/см, F »1,09 см . После выброукладки в вакууме Ь =0,78 см.

Е «2 щ 1пРс/Р

ln 1 15 и = ----- = — А

4Ь F1 1,09 0 78 1

- е

Š— пористость, Е = 1

Ут

1,35 г/см, плотность твердого тела час тиц порошка, г/смЕ;

1О плотность виброуложенного порошка, г/см, ре =- - —, 3 масса пробы порошка, г; площадь поперечного сечения кюветы, см

2. высота слоя порошка в вакууме, см; время, с, постоянная устройства (при комнатнойчтемпературе для

FZ. m воздуха равна 4,30-10 калиброванный объем, из которого происходит фильтрация газа через слой порошка, см . 25 перепад давлений в момент времени Ф и в начальный момент соответственно.

Рт

0 377 — I OO - — — = 32 6

ttl 1,15

К—

Р(+), Ре20

40

Р (t), мм масл. ст, 50

1250

712

292 с

0,92

+Ь (Р(е)/50) 0,52

0,22

t/(tn(P(t) )/50) 1360

1370

1330

S»32,6--М Rn(P(t) 50) 44200

44800

43200

4 4

Si м /г

4 5

4,3

Т1 р и м е ч а н и е. S > — 4,4 м /г.

Составитель О.Карманова

Техред Л.Мартяшова Корректор И.Эрдейи

Редактор П.Коссей

Заказ 10679/33 Тираж 897 Подписное

BHHHIIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 где S — удельная поверхность порошка, см /г, 2 Ре 1 35

Е = I — ---- = 1 — — — — 1-0,386» р 3,50

= 0,614, Е = 0,377.

Результаты измерений и расчетов приведены в таблице.

Таким образом, получение структупы исследуемого порошка, близкой к структуре расчетной модели, позволяет повысить точность определения удельной поверхности порошкообразных материалов и использовать данный способ и устройство для быстрого (40 мин ) определения удельной по. -.. верхности порошков в условиях заводской (цеховой ) лаборатории.