Способ изготовления биметаллических коллекторных пластин

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ КОЛЛЕКТОРНЫХ ПЛАСТИН для электрических машин, включающий штамповку медной и стальной пластин, сваривание пластин диффузионной сваркой, отличающийся тем, что, с целью повышения прочности составных коллекторных пластин, диффузионную сварку проводят при следующих параметрах : глубина вакуума .ст., температура 1200-1235 К, сварочное давление 2,5-3 кгс/мм, время сварки 21-24 мин. g Фиг.1

СОЮЗ СОВЕТСНИХ

ОВИ ЛЮПНЗ

РЕСПУБЛИК ае aD

4/51) Н

4 06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

fO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ и *а сйо и GimggTEllbQTelV (21) 3474792/24-07 (22) 26.07.82 (46) 07.02.85; Бюп. Р 5 (72) Ф.И.Кивенко, В.С.Иванов, В.М.Дробяэга, А.И.Черконос, Ф.И.Долгов, В.М.Ратушный, А.А.Новиков и Т.Г.Ващенко (71) Криворожский ордена Трудового

Красного Знамени горнорудный институт и Научно-исследовательский, проектноконструкторский и технологический институт тяжелого электромашинострое-. ния Харьковского завода ."Электротяжмаш" им.В.И.Ленина (53) 621.313.047.69(088.8) (56) t. Патент Франции 9 2309998; кл. Н 01 R 43/Об, 1955.

2. Патент Великобритании

9 1245750, кл. Н 01 R 43/06, 1971. (54) (57) СПОСОБ ИЗГОТОВЛЕНИИ БИМЕТАЛЛИЧЕСКИХ КОЛЛЕКТОРНЫХ ПЛАСТИН для электрических машин, включающий штамповку медной и стальной пластин, сваривание пластин диффузионной сваркой, отличающийся тем, что, с целью повышения прочности составных коллекторных пластин, диффузионную сварку проводят при следующих параметрах: глу бина вакуума 10- -10 4мм рт.ст., температура 1200-1235 К, сварочное давление 2,5-3 кгс/мм2, время сварки

21-24 мин.

1 1138868

Изобретение относится к электромашиностроению и может быть использовано при получении коллекторных пластин из двух и более .металлов.

Известен способ изготовления коллекторных пластин, состоящих из двух частей. На профилированную деталь, выполненную из прочного металла (нижняя часть коллекторной пластины), надевается медная с прорезью (верхняя 10 часть), в которую входит плоскогранная часть трубки. Прессованием или штамповкой трубке придают нужную форму, одновременно уплотняя ее посадку на цилиндрическую поверхность сопряжения (1 ).

Однако этот способ требует специальной подготовки сложного профиля меди (трубки с квадратным профилем поверху и круглым отверстием с прямо- 20 угольным прорезом внутри), что обуславливает сложную и дорогостоящую технологию изготовления составных частей пластин, а соединение медной и стальной частей пластины опрессов- 25 кой не может обеспечить высокой механической прочности. Кроме того, дли" тельное время в условиях динамических нагрузок снижает надежность работы узла машин. 30

Наиболее близким техническим решением к изобретению является способ изготовления -коллекторных частей пластин для электрических машин, включающий штамповку медной и стальной

35 пластин, сваривание пластин диффузионной сваркой 2 1.

Однако известный способ не обеспечивает необходимую прочность сос- . тавных коллекторных пластин.

Целью изобретения является повышение прочности составных коллекторных пластин.

Указанная цель достигается тем, 4 что согласно способу изготовления биметаллических коллекторных пластин для электрических машин, включающему

2 штамповку медной и стальной пластин, сваривание пластин диффузионной сваркой, последнюю проводят при следующих параметрах: глубина вакуума

10 -1О мм рт.ст., температура 12001235 К, сварочное давление 2,53 кгс/мм2, время сварки 21-24 мин.

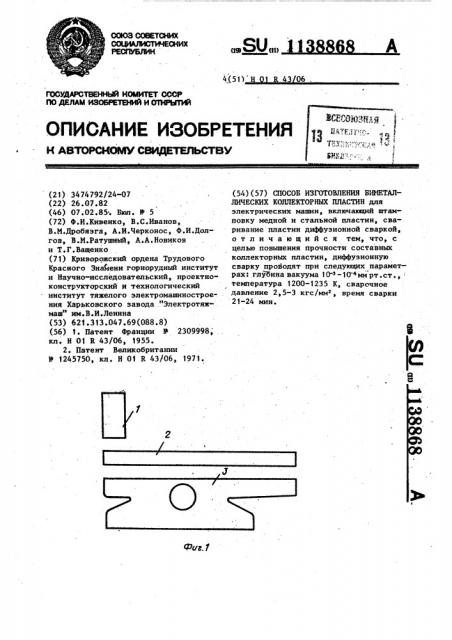

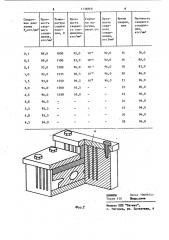

На фиг.1 изображена биметаллическая коллекторная пластина, раскроенная на отдельные технологические элементы на фиг.2 — собранная коллекторная пластина в оснастке.

Составные части 1-3 биметаллической коллекторной пластины штампуются отдельно каждая и собираются в оснастке 4 (фиг.2) . Стальная часть 3 закладывается первой, на нее накладывают медную рабочую часть 2, затем устанавливается "петушок" 1. Конфигурация внутренней плоскости оснастки 4 обеспечивает полное совмещение свариваемых поверхностей. После этого накладывается верхняя часть оснастки, через которую передается давление на свариваемую пластину.

Оснастка может быть рассчитана на одновременную сварку 20-50 пластин и более. Затем набор помещается в вакуумную печь с глубиною вакуума 10 10 мм рт.ст., пластины нагружаются до 2,5-3 кгс/мм и подвергаются диффузионной сварке при 1200-1235 K.

Время сварки 21-24 мин

Параметры диффузионной сварки обоснованы на основании экспериментальных данных, приведенных в таблице.

Использование изобретения позволяет повысить качество при сохранении прочности и плотности свариваемых металлов, получить сварные соединения с минимальным содержанием вредных примесей, причем исключаются окалина, ишаки и нет грата Nacca конструкции не увеличивается после сварки, не из меняется геометрия деталей и их свойства.Предлагаемый способ является высокопроизводительным, так как может быть легко автоматизирован.

1138868

Прочность

Глубинаа ваПрочность

ТемпеПрочность сварного

92,0

76, О.

10 "

92,0

1000

88,0

Î,1

89,0

80,0

92,0

10 У

0,3

93,0

1100

82,0

96,0

96,0

1200

92,0

0,5

96,5

86,0

96,0

1235

92,0

1 0

1,5

96,0

96,0

96,5

93,0

1250

94,0

2,0

96,0

95,5

13ОО

96,0

1350

95,0

96 0

2,5

3,0

96,0

96,0

96,0

95,5

3,5

96,0

4,0

95,5

94,0

96,0

4,5

ВНИИПИ

Тираж 638.Заказ 10699/4 1 йодаисное

Филиап ППП 3ЭПатемтн, г. Ужгоррд уп. Проектная 4

Свароч ное давление р,Krc/ ð сварного соединения, кгс/мм ратура сварки пластин, К сварно- куума, ro сое- мм рт.ст. динения, кrc/мм соединения, кгс /мм

Время сварки, мин

Прочность сварного соединенияя, кгс/мм