Устройство для введения материала в поток жидкости

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ МАТЕРИАЛА В ПОТОК ЖИДКОСТИ, содержащее вертикально расположенный гидроэлеватор со смесительной камерой и закрепленный на нем загрузочный бункер, отличающееся тем, что, с целью расширения технологических возможностей устройства и повышения надежности его работы, загрузочный бункер имеет биконическую форму, при этом устройство снабжено обратным клапаном, смонтированным у большего основания верхней части загрузочного бункера, а основание смесительной камеры гидроэлеватора размеш,ено под уровнем материала. 2. Устройство по п. 1, отличающееся тем, что загрузочный бункер снабжен зубьями, размещенными на его нижнем основании. (Л САЭ CD 4: 00 ел

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

4 511 В 01 F 5/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМ У СВИДЕТЕЛЬСТВУ (54) (57) 1. УСТРОЛСТВО ДЛЯ ВВЕДЕНИЯ МАТЕРИАЛА В ПОТОК ЖИДКОСТИ, содержащее вертикально расположенный гидроэлеватор со смесительной камерой и закрепленный на нем загрузочный бункер, отличающееся тем, что, с целью расширения технологических возможностей устройства и повышения надежности его работы, загрузочный бункер имеет биконическую форму, при этом устройство снабжено обратным клапаном, смонтированным у большего основания верхней части загрузочного бункера, а основание смесительной камеры гидроэлеватора размещено под уровнем материала.

2. Устройство по п. 1, отличающееся тем, что загрузочный бункер снабжен зубьями, размещенными на его нижнем основании.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3608632/23-26 (22) 08.04.83 (46) 15.02.85. Бюл. № 6 (72) Н. И. Бугай, Т. А. Роговский, С. П. Шульгин и Г. Г. Михайленко (71) Одесский технологический институт холодильной промышленности и Одесский ордена Трудового Красного Знамени политехнический институт (53) 621.694.2 (088.8) (56) 1. Авторское свидетельство СССР № 538732, кл. В 01 F 5/04, 1976.

2. Авторское свидетельство СССР № 216536, кл. В 65 G 53/30, 1967 (прототип).

„SU „„1 139485

1139485

1

Изобретение относится к смесительной технике для смешения растворимых материалов в потоке жидкости и может быть использовано в различных областях народного хозяйства при смешении растворимых твердых и жидких сред, например геля технологического полиакриламида и воды.

Известно устройство для растворения твердого материала в жидкости, содержащее струйный насос с диффузором и патрубком подвода жидкости, загрузочную воронку с обратным клапаном, размещенную над насосом, загрузочную трубу, расположенную в воронке и дозировочную систему ввода материала в поток жидкости (1). Недостатками этого устройства являются необходимость ручного труда при загрузке материала в устройстве; засорение обратного клапана растворимым материалом, что снижает надежность работы устройства; необходимость в сложной системе управления дозировкой, что снижает надежность работы устройства, а также делает устройство металло- и энергоемким.

Наиболее близким к изобретению по тех-. нической сущности и достигаемому результату является устройство для введения материала в поток жидкости, содержащее гидроэлеватор, выполненный в виде вертикально расположенных сопла и камеры смешения, На гидроэлеваторе смонтирован загрузочный бункер куполообразной формы. Устройство имеет ручки для перемешения его на нужную глубину (2).

Известное устройство предназначено для выполнения узкого объема работ, т. е. для разработки и транспортировки грунта.

Для сбора жидких нефтепродуктов, разлитых на поверхности открытых водоемов, применение известного устройства затруднительно, так как требует большого ручного труда и не устойчиво на поверхности жидких м атериалов.

Цель изобретения — расширение технологических возможностей устройства и повышение надежности его работы.

Поставленная цель достигается тем, что в устройстве, содержащем вертикально расположенный гидроэлеватор со смесительной камерой и закрепленный на нем загрузочный бункер, последний имеет биконическую форму, при этом устройство снабжено обратным клапаном, смонтированным у большего основания верхней части загрузочного бункера, а основание смесительной камеры гидроэлеватора размещено под уровнем материала.

Кроме того, загрузочный бункер снабжен зубьями, размещенными на его нижнем основании.

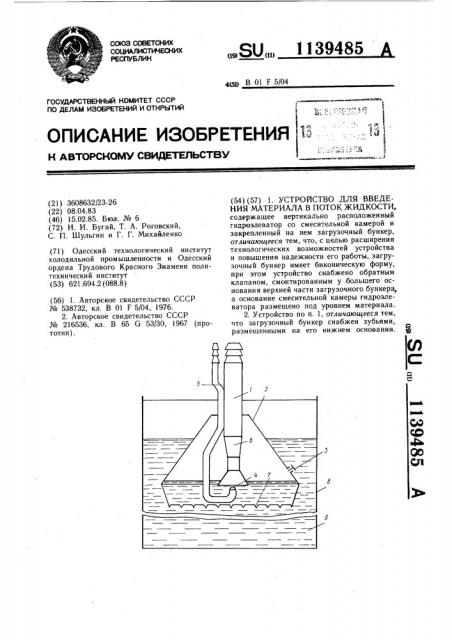

На чертеже изображено предлагаемое устройство.

Устройство содержит гидроэлеватор 1, на котором закреплен загрузочный бункер 2 с обратным кЛапаном 3. Гидроэлеватор выполнен в виде сопла 4, соединенного с трубопроводом 5 подачи жидкости, и камеры смешения 6.

Основание загрузочного бункера снабжено стопорными элементами 7, выполненными, например, в виде зубьев.

Устройство устанавливают в тару 8, заполненную обрабатываемым материалом.

В тару 8 с растворимым материалом 9 вводится предлагаемое устройство, которое соединено гибкими шлангами с рабочим насосом с трубопроводной системой, в которую вводится материал (на чертеже не показан). Загрузочный бункер 2 устанавливается на поверхности растворимого материала 1. Под собственным весом устройство погружается в материал, в этот момент внутри загрузочного бункера 2 образуется воздушная подушка, которая выполняет роль компенсатора нагрузок на материал 9, возникающих от собственной массы устройства и других динамических нагрузок, не давая, таким образом, ему зарываться в растворимый материал, обеспечивая устройству положительную плавучесть.

Для того, чтобы устройство в момент установки не опрокидывалось от избытка воздуха, в загрузочном бункере имеется обратный клапан 3. Избыточный воздух стравливается через клапан, при этом часть материала 9 поступает в загрузочный бункер до обратного клапана. Биконическая форма бункера обеспечивает устройству устойчивость во время его работы, благодаря симметричному воздействию гидростатических сил на наружную поверхность устройства, частично погруженного в растворимый материал. Кроме того, масса нижнего конуса превышает массу верхнего конуса с гидроэлеватором, что смещает центр тяжести вниз и обеспечивает устойчивость устройства в вертикальном положении. После установки устройства в таре рабочим насосом (на чертеже не показан) жидкость подается по трубопроводу 5 в смесительную камеру гидроэлеватора. Под действием вакуума, создаваемого гидроэлеватором в загрузочном бункере, закрывается клапан 3, и растворимый материал эжектируется в технологическую трубопроводную систему. По мере опорожнения тары 8 от растворимого материала устройство автоматически опускается до касания зубьями днища тары. Растворение материала и регулирование его концентрации в потоке жидкости легко осуществляется регулирующими вентилями, уст,новленными на технологической системе.

Устройство обеспечивает ввод материала в трубопровод без специального дозировочного, устройства и полностью механизирует

1139485

Составитель Т. Круглова

Техред И. Верес . Корректор Л. Пилипенко

Тираж 587 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП сПатент», r. Ужгород, ул. Проектная, 4

Редактор Т. Парфенова

Заказ 21/6

3 технологический процесс, устраняя ручной труд при загрузке материала.

Устройство эффективно работает при дозировке поверхностно-активных веществ (ПАВ), водорастворимых высокомолекулярных полимеров, например геля технического полиакриламида, в замкнутую систему мойки при химико-механизированной очистке грузовых танков транспортных судов от остатков продуктов, транспортируемых в этих танках. Кроме того, обладая положительной 10 плавучестью, предлагаемое устройство может быть эффективно использовано при сборе разливов нефтепродуктов на поверхности моря. В этом случае объем газовой подушки (верхнего конуса) берется таким, чтобы она обеспечивала положительную плавучесть устройства и, таким образом, удерживала бы его на поверхности моря, погруженной на толщину пленки разлитого нефтепродукта.

Предлагаемое устройство по сравнению с известными устройствами обеспечивает полную герметичность технологического производства и позволяет за счет полной механизации работ при загрузке материала в загрузочный бункер значительно повысить культуру производства, ликвидировать потери продукта, загрязняющие окружающую среду (при загрузке сыпучих ядовитых и взрывоопасных веществ), сократить численность обслуживающего персонала и время технологического процесса, что обеспечивает высокую надежность и эффективность работы.