Способ изготовления металлических волокон и устройство для его осуществления

Иллюстрации

Показать всеРеферат

1 . Способ изготовления металлических волокою, включающий -дефорьгарование сферических частиц порошка путем их перекатывания между рабочш ш поверхностями и одновременного-закручивания поперечных слоев образующихся волокон, отличающийся тем, что, с целью увеличения производительности и повьшения механической прочности получаемых волокон, деформируемые частицы в процессе закручивания подвергают растяжению вдоль продольной оси. 2. Устройство для изготовления металлических , содержащее валоки диск, снабженные индивидуальными приводами вращения и установленные с зазором между их рабочими поверхностями, отличающеес я тем, что, с целью увеличения производительности и повышения механической прочности получаемых волокон , валок установлен вдоль хорды диска с возможностью осевого переме .щения. f--,,

CQO3 СОВЕТСНИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИН (19) SU (11) 4 (51) В 22 F 1/00 описдник изоБрятени )

Н ABTOPCHOMV СВИДЕТЕПЬОТВ,Ф

C а 9ОКМа

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3416239/22-02 (22) ) 5. 04. 82 (46) 15. 02. 85. Бюл. N- 6

{72) А. В. Степаненко, В. Г. Войтов и А.В.Зверев (71) Белорусский ордена Трудового

Красного Знамени политехнический институт (53),621. 762 ° 224 {088. 8) (56) 1. Авторское свидетельство СССР по заявке Р 2991903/22-02, кл. В 22 F 1/00, 1980.

2. Авторское свидетельство СССР по заявке Н9- 3386004/22-02, кл. В 22 F 1/00, 1982. (54) СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ВОЛОКОН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, (57) 1. Способ изготовления металличе ских волоков, включающий деформирование сферических частиц порошка путем их перекатывания между рабочими поверхностями и одновременного ° закручивания поперечных слоев образующихся волокон, отличающийся тем, что, с целью увеличения производительности и повьппения механической прочности получаемых волокон, деформируемые частицы в процессе закручивания подвергают растяжению вдоль продольной оси, 2. Устройство для изготовления металлических вол кон, содержащее валок и диск, снабженные индивидуальными приводами вращения и установленные с зазором между их рабочими поверхностями, о т л и ч а ю щ е е— с я тем, что, с целью увеличения производительности и повышения механической барочности получаемых волокон, валок установлен вдоль хорды диска с возможностью осевого переме,щения.

1 l 139

Изобретение относится к порошковой металлургии, в частности, к изготовлению металлических волокон из сферических частиц порошка.

Известен способ изготовления металлических волокон, включающий деформирование сферических частиц порошка путем их перекатывания между . двумя рабочими поверхностями.

Известно также устройство для осу- 1О ществления данного способа, содержащее рабочий инструмент, выполненный в виде двух плоских башмаков, и привод перемещения башмака fl) .

Недостатком известных способа и устройства является отсутствие возможности получения волокон с отноше-; нием длины к диаметру, превьппаю-. щим 10.

Наиболее близкими по технической сущности и достиrаемому результату к предлагаемому являются способ изготовления металлических волокон, включающий деформирование сферичес25 ких частиц порошка путем их перекатывания между двумя рабочими поверхностями и одновременного закручивания поперечных слоев образующихся волокон, а также устройство для осуществления данного способа, содержа- 0 щее валок и диск, снабженные индивидуальными приводами вращения и установленные с зазором между их рабочими поверхностями (2) .

Недостатками. известных способа и З5 устройства являются низкие производительность технологического процесса и механическая прочность получаемых волокон, обусловленная их малой степенью деформации. 40

Цель изобретения ----увеличение производительности и повышение механической прочности получаемых волокон.

Указанную цель достигают тем, что 45 согласно способу изготовления металлических волокон, включающему деформирование сферических частиц порош" ка путем их перекатывания между двумя рабочими поверхностями и одно- 50 временного закручивания поперечных слоев образующихся волокон, деформируемые частицы в процессе закручивания подвергают растяжению вдоль продольной оси. 55 .

В устройстве для изготовления металлических волокон, содержащем валок и диск, снабженные индивидуаль563 1 ными приводами вращения и установленные с зазором между их рабочими по- ., верхностями, валок установлен вдоль хорды диска с возможностью осевого перемещения.

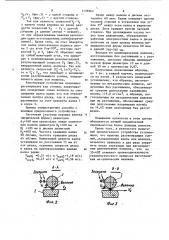

На фиг.l показана кинематическая схема устройства; на фиг.2 — сечение А-А на фиг.l; на фиг.3 — сечение

Б-Б на фиг.!; на фиг.4 — схема устройства, вид сверху; на фиг.5 — эпюра скоростей отдельных элементов волокон в процессе деформации (сечение

В-В на фиг.1)..

Устройство для изготовления металлических волокон состоит из валка 1, диска 2, приводов валка 1 и диска 2 (электродвигателей 3 и 4 постоянного тока соответственно) и опоры 5 валка 1. Валок 1 и диск 2 установлены с зазором между их рабочими поверхностями (боковой — у валка и торцовой - у диска), при этом валок 1 имеет возможность смещения в опоре 5.

Устройство работает следующим образом.

Заготовка (сферическая частица порошка) за счет врашения диска 2 с большей угловой скоростью Vg, чем окружная скорость V валка 1, затягивается в зону деформации, Заготовка получает при этом вращательное движение за счет приложения противоположно направленных окружных скоростей

Ч1и V к противоположным концам ее диаметра и наличия вращения диска со скоростью V 0 (при условии

Ui>U< ), что обеспечивает наличие. парй сил.

Число обкатываний заготовки при перемещении через зону деформации (через сужающийся зазор) зависит от соотношения окружных скоростей диска и валка. При Ч1 = VZ заготовка не перемещается через зону деформации, так как затягивающее действие от скорости 72 равно выталкивающему действию от скорости U4 .

Экспериментально установлено, что оптимальная величина окружной скорости валка l для перемещения заготовки через зону деформации составляет

0,6... 0,95 окружной скорости подающего диска 2. На формируемое в нроцессе деформации заготовки (сферичес" кие частицы) цилиндрическое волокно действуют различные окружные скорости на его противоположных торцах:

Повьппение прочности в этом случае объясняется лучшей механической сцепляемостью более длинных волокон.

Кроме того, в результате испытаний предлагаемого устройства установлено, что наличие растягивающих усилий,.направленных вдоль оси волокна, позволяет примерно в два раза сократить число переходов при изготовле40 .нии- длинномерных волокон, что на

35-40Х повышает производительность .1технологического процесса изготовле. ния металлических волокон.

3 1139

V< q V (фиг. 3) — с одной стороны и

Ч p V< (фиг,4) — с другой стороны.

Так как разность скоростей Ч - V с одного торца волокна не равна раз( ности скоростей V — V с другой 5 (стороны /в данном случае †.меньше), то при перекатывании волокна происходит сдвиг его поперечных слоев(закручивание) . Кроме того, за счет поворота оси валка относительно радиуса дис- 10 ка 2 ° на угол 0(М<90о„векторы скоростей V и Ч„(фиг.5) образуют между собой некоторый угол, что приводит к возникновению дополнительной результирующей скорости V (фиг.5), 15 направленной вдоль волокна. Так как разность скоростей (V -Ч„ )>(V2-Ч ), то и Ч Ч, что приводит к возникновению растягиваюп1его усилия, направленного вдоль оси волокна. 20

Конструкция устройства позволяет регулировать как степень закручивания поперечных слоев волокон за счет смещения валка вдоль его оси относительно центра диска, так и степень растяжения за счет поворота валка 1 в опоре 5..

Пример осуществления способа с помощью предлагаемого устройства.

Заготовки (частицы порошка железа "0 сферической формы ) диаметром

Й(=160 мкм пропускают между коническим валком диаметром Э„ =100 мм и О =120 мм и диском диаметром

D =400 мм. Частота вращения валка

90 об/мин, частота вращения диска

65 об/мин. Наименьший диаметр валка установлен на расстоянии 75 мм от оси диска, окружные скорости диска и валка на противоположных конЦах валка равны

V <1(g =0,51 м/с и V =1,19 м/с;

563 4

Зазор между валком и диском составляет 60 мкм. Валок повернут против часовой стрелки и установлен под углом 35 между осью валка и радиусом

0 диска. Диск вращают против часовой стрелки. При прохождении частиц через зону деформации, образованную рабочими поверхностями валка и диска получены за один проход волокна цилиндрической формы диаметром 60 мкм и длиной 740-760 мм.

Вначале из цилиндрических волокон, изготовленных без растяжения и с растяжением, прессуют образцы цилиндрической формы диаметром 10 мм и длиной 30 мм с плотностью 0,87.

Полученные неспеченные образцы, по 5 шт. в каждой партии, испытываются на изгиб. B результате испытаний установлено, что образцы, изготовленные из металлических волокон, полученных без растяжения, обеспечивают средние допускаемые напряжения изгиба 119,0 кг/см, а образцы, изготовленные из металлических волокон при их растяжении, обеспечивают средние допускаемые напряжения изгиба на 14,6Х вьппе полученных без растяжения. (Ф

А-А

wwu, Ьгфуз а д-b

Леруа га

Ю47 у/

1139563

Составитель И.Киянский

1Редактор И.Касарда Техрец З..Палий Корректор Г.Огар

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Заказ 202/10 Тираж 747

ВНИИПИ Государственного по делам изобретений

113035, Москва, -35, Подписное комитета СССР и открытий

Раушская наб., д. 4/5