Способ автоматического регулирования параметров процесса шлифования

Иллюстрации

Показать всеРеферат

СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПАРАМЕТРОВ ПРОЦЕССА ШЛИФОВАНИЯ путем изменения управляющего воздействия пропорционально величине рассогласования между установленным и фактическим значениями параметров обработки, отличающийс я тем, что, с цельюповьшения производительности шлифования с одновременным сохранением заданного качества обработки детали, измеряют распределение интенсивности резания на ширине шлифования по свечению частиц на пшифовальном круге, выделяют максимально нагруженный участок на ширине шлифования и вычисляют фактическое максимальное значение параметров обработки, приходящееся на единицу ширины шлифования.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТ ИЧЕСНИХ

РЕСПУБЛИК

4(51 В 24 В 51/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМЪ С8ИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (2 I) 2571752/25-08 (22) 09.01.78 (46) 15.02.85. Бюл. ¹ 6 (72) В.И.Артемьев, В.И.Земцов, Г.Б.Лурье и В.К.Старостин (71) Московский завод шлифовальных станков и Всесоюзный заочный политехнический институт (53) 621.9.08(088.8) (56) 1. Авторское свидетельство СССР по заявке № 1968314/25-08 кл. В 24 В 51/00, 1973. (54)(57) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПАРАМЕТРОВ ПРОЦЕССА ШЛИФОВАНИЯ путем изменения управляющего

„„SU„„1139618 A воздействия пропорционально величине рассогласования между установленным и фактическим значениями параметров обработки, о т л и ч а ю щ и йс я тем, что, с целью- повышения производительности шлифования с одновременным сохранением заданного качества обработки детали, измеряют распределение интенсивности резания на ширине шлифования по свечению частиц на шлифовальном круге, выделяют максимально нагруженный участок на ширине шлифования и вычисляют фактическое максимальное значение параметров обработки, приходящееся на единицу ширины шлифования.

1139618

Изобретение относится к металлообработке, в частности шлифованию и может быть использовано на предприятиях, изготавливающих и эксплуатирующих шлифовальные станки. 5

Известен способ автоматического регулирования параметров процесса шлифования )1), который характеризуется изменяемой автоматически уставкой и изменением подачи пропорцио- 10 нально величине рассогласования между установленным и фактическим значением параметров. В системе имеется контур обратной связи, включающий в себя датчик мгновенной ширины шлифо- 15 вания, блок деления и блок умножения.

Работа системы по известному способу состоит в том, что датчиком непрерывно или дискретно непосредственно измеряют мгновенную ширину шлифова 20 ния B«„(t), вводят ее в блок деления, где вычисляют ее отношение к максимальной ширине шлифования В, устанавливаемой заранее в завйсимости от конкретных условий и вида обработ-25 ки, и в блоке умножения умножают величину По, характеризующую установленную мошность N на величину отношения --- «н ) так, что сиг8

Ваа> 30 нал рассогласования, пропорционально которому изменяется управляющее воздействие, равен

8мгн®

0,(t)-U, 8 " u «>.

35 таю

Однако по этому спосдбу элементарные участки b; в процессе шлифования имеют неодинаковую нагрузку.

Это приводит к тому, что в процессе шлифования на элементарных участках 40

Ъ, имеющих нагрузку больше допустимой, появляются прижоги и трещины на поверхности обрабатываемого изделия. В этом случае приходится заведомо снижать режимы шлифования с тем,45 чтобы предотвратить снижение качества поверхности изделия на отдельных участках.

Цель изобретения — повышение производительности шлифования с одновременным исключением прижогов на предельно допустимых скоростях подачи, Поставленная цель достигается тем, что согласно способу автоматического регулирования параметров процессашли- 55 фования измеряют распределение интенсивности резания по ширине шлифования по свечению частиц на шлифовальном круге, выделяют максимально нагруженный участок на ширине шлифования и вычисляют фактическое максимальное значение параметров о6работки, приходящееся на единицу ширины шлифования.

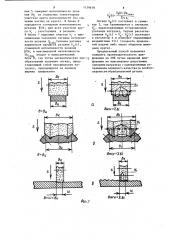

На фиг.1,показаны виды обработки при шлифовании; на фиг.2 — функциональная схема предлагаемого способа регулирования, На фиг.1 показан пример обработки для круглого и плоского шлифования. Ширина круга В больше ширины изделия В . Если круг касается всей ширины детали Вц, то В%а = ВМ,ес ах ли же касание происходит только по отдельным элементарным участкам ширины детали Ь;, то мгновенная ширина шлифования равна В,„, „= Ь„, причем В „а В ц . Пример шлифования, показанный на фиг. 1б, отличается от предыдущего лишь тем, что за Вмгн Ви, Ь; принимают их проекции на плоскость, перпендикулярную плоскости вращения круга.

В случае плоского шлифования (фиг.1в) с поперечной подачей <д (где с В )

1 максимальная ширина шлифования В = ц

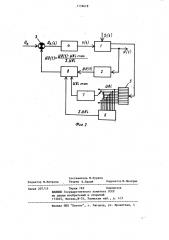

Устройство, поясняющее предлагаемый способ регулирования, показано на фиг.2 на примере регулирования удельной мощности шлифования путем изменения скорости продольной подачи стола. На объект 1 регулирования действует во времени t возмущающее воздействие S(t). Фактическая регулируемая величина N(t) измеряется датчиком 2, сигнал с которого Ug(t) поступает в сумматор 3, где выделяется сигнал рассогласования V (t)=V -V>(t) и поступает в регулятор 4. По указанной схеме в систему вводят дополнительный контур обратной связи, включающий в себя оптический ячеистый изме-. ритель 5 интенсивности резания (по величине светового потока от светящихся частиц на шлифовальном круге) на отдельных элементарных участках Ъ; круга, блок суммирования 6, блок 7 выделения максимального значения и вычислительный блок 8.

Работа системы по предлагаемому способу заключается в том, что датчиком 2 измеряют текущее значение регулируемого параметра (например, мощности резания) Uo(t) Измерите1139618

Юнга =Уб

Вмгн-Xbi д лем 5 замеряют интенсивность резания Ub на отдельных элементарных

1 участках круга интенсивности (по све чению частиц на круге). В блоке 6 определялт суммарную интенсивность резания 2Ub для всех участков круга Ь, участвующих в резании.

В блоке 7 выделяют участок Ь с макI симальным значением сигнала интенсивности резания П. . Сигналы датчика >р итак параметров процесса резания Vo(t), суммарной интенсивности резания

2Ub, и максимальной интенсивности

Ub вводят в вычислительный блок о, где путем математических пре-t5 образований получают сигнал, представляющий собой максимальную нагрузку, приходящуюся на единицу ширины шлифования

,<ц ць„..„ а Rub

Сигнал U>(t) поступает в сумматор 3, где сравнивается с сигналом

И, характеризующим установленную. удельную нагрузку. Сигнал рассогла1 сования U (t) = U — U (t) поступает

В о 3 в регулятор 4 и изменяет управляющее воздействие V(t) (скорость продольной подачи либо число оборотов шпинделя круга).

Предлагаемый способ позволяет повысить производительность шлифования на 207 путем введения шлифования на максимально допустимых удельных нагрузках с одновременным сохранением заданного качества по всей поверхности обрабатываемой детали.

1139618

Составитель М.Пуряев

Техред З.Палий Корректор М.Леонтюк

Редактор М.Петрова

Тира к 769 Под ие ное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва,Ж-35, Раушская наб., д. 4/5

Заказ 207/13

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4