Способ получения покрытий из металлического порошка

Иллюстрации

Показать всеРеферат

СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА, включающий размещение порошка на покрываемой поверхности, напрессовку уплотняющим элементом и спекание, отличающий ,с я тем, что, с целью повьппения качества покрытия и прочности его соединения с основой, после размещения порошка проводят предварительное уплотнение его при воздействии на уплотняющий элемент колебаний частотой 10-120 1/с, амплитудой 0,5-3 мм и напрессовку осуществляют при давлении 40-60 МПа. сх 00 О)

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИ4ЕСНИХ

РЕСПУБЛИК

4(51) В 22 F 7 04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABT0PCH0MV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPHTHA (21) 3481093/22-02 (22) 11.06.82 (46) 23.02.85. Бюл. Ф 7 (72) В.К.Ярошевич и Т.К,Судибор (71) Белорусский ордена Трудового

Красного Знамени политехнический институт (53) 621.762.763(088.8) (56) 1. Авторское свидетельство СССР

Р 460942, кл. В 22 F 7/00, 1975.

2. Авторское свидетельство СССР и 929330, кл. В 22 F 7/04, 1980.

„„SU„„1140886 A (54)(57) СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ

ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА, включающий размещение порошка на покрываемой поверхности, напрессовку уплотняющим элементом и спекание, о т л и ч а ющ и и .с я тем, что, с целью повьппения качества покрытия и прочности его соединения с основой, после размещения порошка проводят предварительное уплотнение его при воздействии на уплотняющий элемент колебаний частотой 10-120 1/с, амплитудой

0,5-3 мм и напрессовку осуществляют при давлении 40-60 МПа.

11 40886

Изобретение относится к порошковой металлургии, в частности к способам нанесения покрытий из металлических порошков, и может быть иопользовано как при восстановлении изношенных деталей машин, так и при изготовлении новых изделий с покрытиями.

Известен способ нанесения спеченных покрытий, при котором напрессо- 1О вание порошка с одновременным пропусканием электрического тока осуществляют циклически скошенным пуансоном при перемещении изделия с порошком через зону напрессования 1).

Недостатками способа являются низкая производительность процесса нанесения покрытия и низкое качество покрытий в мес.тах стыка получен— ных слоев при очередном перемешении скошенного пуансона.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения покрытий из металлического порошка, закл1очающийся в том, что порошок наносят на поверхность изделия, прикладывают давление уплотняю-щим элементом, затем осуществляют нагрев порошкового слоя до температуры спекания ".2 1.

Недостатками известного способа являются низкие качество покрытия и прочность его соединения с основой.

Цель из обре тония — повьш1е ние .>.> качества покрытия и прочности его соединения с основой.

Для достижения поставленной цели согласно спосооу получения покрытий из металлического порошка, включаю40 щему размещение порошка на покрываемой поверхности, напрессовку уплотняющим элементоМ и спекание, после размещения порошка проводят предварительное уплотнение его при воздействии

45 на уплотняющий элемент колебаний частотой 10-120 i/ñ, амплитудой 0,53 мм и напрессовку осуществляют при давлении 40-60 ИПа.

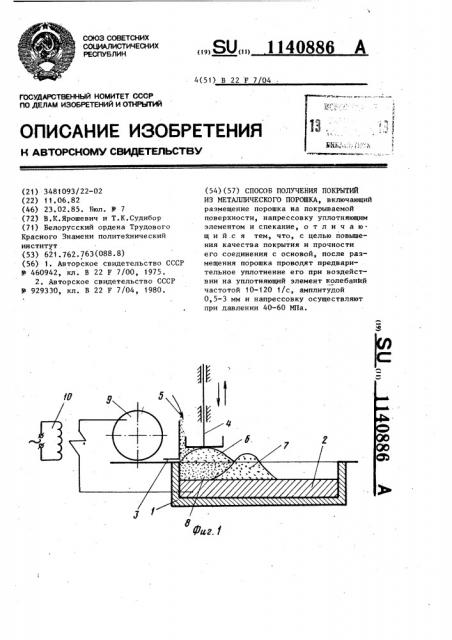

На фиг. 1 схематически изображено начало процесса нанесения;.На фиг. 2— процесс нанесения порошкового покрытия.

В форму 1 помещают деталь 2, на которую между калибрующей поверх- 55 ностью 3 и уплотняющим элементом 4, в качестве которого используется штамп, непрерывно подают порошок 5.

При каждом Отходе уплотняющего элемента 4 вверх под него поступает дополнительная порция порошка 6,, при движении его вниз излишний Горошок выдавливается вперед в виде валика 7.

Под элементом 4 формируетс", плОтный слой 8. С уплотненным слоем 8 порошка контактирует электрод 9, прижимаемый к нему с определенным усилием и подкгпоченный к исто IHHку 10 тока.

Над краем открытой сверху горизонтальной формы 1 до касания с верхней поверхностью покрываемой детали перемеща>от вверх-вниз уллотняющий элемент 4 при этом каждый ра": при отходе его вверх riop него попадает дополнительная порция порошка 6.

Из это о порошка под уплотняющим элементом формируется плотный слой 8 имеющий Форму полуволны (полусферы1, оорашенной вер>инной вниз. Порошок под У1кпотняющнм элементом Остается подвиж.>ым., и лишь ..осле образования с>тоя па ii".нае TO>i и непрерывно происходит движение массы HH-ïoä эле 1ента в свободную сторону и;,âåcõ по всей тол1цине упомянутого слоя в виде

>зал11к11 i, Зт0 свидетельствует о том> чт > под yi>oìÿHÓ iüà ; элем(нтОм

ПОР01ЦОК ЛОВ" Е11 ДО TÐ К УЧ ЕГО ПРЕ

ДО !"1 .10 ПЛОТНОГО СОСТОЯНИЯ HB. РСЮ

Глубину формоляния> т. е. Воз п>кает эффект текучего клина ..0 этого вр= мени форму 1 на.-.ина>от переме1ца> ь пост; пательно H Ii,.iipei>I BHo под JT —

РавнОЙ HJIH ше скорости выдавлива11-ья порошка из-под элемента. Для предотвращения движения порошка в обратном направлoíèè за уплотп>пощим элементом раз11ещают калибру>о>цую поверхность 3.

Засыгка -порошка,, его распределение, дозирование, формование, уплотнение и отделка совмещены в орНу непрерывну>о операцию, осуществляемуо оцним рабочим органом.

После того, как роликовый электрод

9 досTHI"àåò начала формы 1, включают привод давления электрода и источник

10 электрического тока. Процесс нанесения покрытия происходит непрерывно до упрочнения всеи поверхности детали. Уплотнение покрытия перед спеканием и припеканием стабилизирует сго электрическое сопротивление, создает равномерную плотнсс>ь по ширине ролика, что позволяет снизить неооходимое давление ;а роликовый электрод на 10 — 20X, уменьшить выдавли1140886

Таблица 1

t

1 !

Известный

Физико-механические свойства покрытий

Предлагаемый

Пористость, %

Твердость HRC

57

3,2

210-220

250-255 вание расплавленного металла из-под ролика и в результате получить покры— ия более высокого качества.

П р и м г р 1. Нанесение покрытия из порошка ПГ-С1ГОСТ вЂ 214-75 на плоские детали из стали 3 3 pа3мером

100 х 20 .х 14 мм осущгствляют на установке УЭКП-100/2, изготовленной на базе готовой сварочной машины

ИШ-3201. Уплотняющий элемент, размер основания которого 14 х 14 мм приводят в гармонические колебания с частотой 30 1/с и амплитудой 1,5 мм от эксцентрикового привода. Порошок грануляцией 0,06 -0,18 мм наносят на поверхность детали слосм толщиной .5,5 мм H уплотн.пот указанным спосоGoM. После начала выхода -,оэошса из-под уплатняющгго элемента и виде валика, что свидетельствует о предельном уплотнении порошка, включают HpHB0ä перемещения детали со скоростью 0,0,6 м/".. При достижении роликовым электродом начала формь. включают привод данлг ия и электрический ток, Параметры процесса спгкания следующие: сила элгктрическогс

Tока 18 кД плитгльiность импуль ов тока 0,04 с, давление на роликовый электрод диаметром 160 мм и шириной

14 мм составляет 5600 Н. что соот-ветствует максимальному удельному давлению на порошковый слой 48 1Па.

Полученное покрытие характеризуется низкой порпстостью — менее i% твердостью 5300-5350 мН/и"., прочностью сцепления с основой 210 мН/м, равномерными сгойствами по ширине ролика, П р и и е р 2. Сравнение физико40 механических свойсть покрытий из

Относительная износостойкость по ГОСТ 17367 7 .

Прочность сцепления с основой, МПа

4 порошка ПГ-СР4, полученного известным и предлагаемым способом приводится в табл.

Как следует из табл. 1, предлагаемый способ обеспечивает более низкую пористость полученных покрытий и, как следствие, более высокие значения твердости и прочности сцепления с основой.

В табл. 2 приведены результаты, показывающие влияние параметров процесса уплотнения (частоты и амплитуды колебаний) и прилагаемого давления на роликовый электрод на величину физико-механических свойств полученных покрытий.

Как видно из табл. 2 минимальная пористость и наиболее высокая твердость достигается при следующих значениях параметров уплотнения: амплитуда 0,5-3 мм и частоты 10120 Гц.

Величина давления выбирается из технологических соображений, несмот ря на то, что при его увеличении пористость снижается, а прочность сцепления увеличивается. При давле нии порядка 60-80 ИПа появляется значительное количество жидкой фазы и происходит вторичная рекристаллизация из расплава, что приводит к снижению твердости и уменьшению толщины покрытия из-за выдавливания

его к боковым поверхностям ролика.

Из этих соображений для нанесения покрытий с предварительным уплотнением порошкового слоя целесообразно использовать, давление на электрод

40-60 ИПа.

i 140886 ь лФ

Ф ь л ь ь

СЧ л О л

О ь л

СЧ

If1 л ь о\ л ь

О

IfI

М

Ю (:Л

Ф ь

4/Ъ

Ю

ФЧ

tf1

СЧ л

ОЪ л

Ю л

3/Ъ

ОО л (Ч

МЪ

00 л (V л

СЧ

М I

1 .1

1

О

О

CV

If1 ь сЧ сЧ! !

М

IfI ь

ICl оъ

О ь

О

М

СЧ

1Л л л.

CO

° I

О

О

ОЪ

ОЪ

Ф (Ч

С4 л ь

Ю

С4

М л ь

ОО

СЧ л

О

ЪЛ

О

<Ч л

ФЧ ь

Ю л ь о (Ч

0О л ь

Ц\ л ь л иЪ ь

ОЪ ь

СЧ л л М!

О !

Э 1 а о о а

v м о

eQ

I и о л! ЕЕ я е

0! W ф Ж

О I O

k I!

Л!В

7IfI

ICl $

ы

e о я е и u$

g ЖЗЦ

И 6 1О

М л

1

СЧ л

1! ь 1 л т

1 л! л

Й ь

М сЧ

Ifl

Щ О

If\ ь

Ф

1 ь 3

С4

1

D I (Ч

ФЧ

1 !

ОО

In

СЧ

М

Э -о

U ас .е

Oé 0C I

Х 1 яоxeо .! яв о

1140886

Заказ 379/10

Тираж 747

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель В. Нарва

Редактор О. Бугир Техред Л. Коцюбняк

Корректор Г. Огар

Подписное