Оправка

Иллюстрации

Показать всеРеферат

ОПРАВКА, в радиальных отверстиях корпуса которой расположены разжимные элементы, установленные в наклонных пазах тяги, отличающаяся тем, что с целью расширения ее технологических возможностей путем увеличения диапазона закрепляемых деталей - оправка снабжена фланцем с торцовыми зубьями и полыми цилиндрическими кулачками с зубьями на цилиндрической поверхности и резьбой на внутренней поверхности полости, а на разжимных элементах выполнены резьбовые выступы, предназначенные для взаимодействия с резьбой кулачков, при этом зубья кулачков предназначены для взаимодействия с торцовыми зубьями фланца, установленного с возможностью поворота относительно корпуса. (Л 00 ;о

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

4С5ц В 23 В 31/40

1 Г

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ У СВИДЕТЕЛЬСТВУ 1 (21) 3695498/25-08 (22) 13.12.83 (46) 23.02.85. Бюл. № 7 (72) Ю. В. Хмельницкий фиг.1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (71) Сумский филиал Харьковского политехнического института им. В. И. Ленина (53) 621.941.3 (088.8) (56) 1. Авторское свидетельство СССР № 368940, кл.. В 23 В 31/40, 1971.

2. Корона А. Б. Приспособление для механической обработки металлов. М., 1955, с. 101 в 102, рис. 52,б (прототип). (54) (57) ОПРАВКА, в радиальных отверстиях корпуса которой расположены раз„„SU„„1140894 A жимные элементы, установленные в наклонных пазах тяги, отличающаяся тем, что с целью расширения ее технологических возможностей путем увеличения диапазона закрепляемых деталей„" оправка снабжена фланцем с торцовыми зубьями и полыми цилиндрическими кулачками с зубьями на цилиндрической поверхности и резьбой на внутренней поверхности полости, а на разжимных элементах выполнены резьбовые выступы, предназначенные для взаимодействия с резьбой кулачков, при этом зубья кулачков предназначены для взаимодействия с торцовыми зубьями фланца, установленного с возможностью поворота относительно корпуса.

1140894

Изобретение относится к металлообработке и может найти применение для закрепления деталей во время механической обработки на металлорежущих станках.

Известна оправка, содержащая корпус, центрально расположенную тягу с коническим хвостовиком и кулачками, контактирующими с конусом тяги (1}.

Недостатком такой оправки является узкий диапазон диаметров отверстий закрепляемых деталей, что вызвано незначительным ходом тяги, ограниченным величиной зазора между конусом тяги и коническим отверстием корпуса.

Наиболее близкой к изобретению является оправка, в радиальных отверстиях корпуса которой расположены разжимные элементы, установленные в наклонных пазах тяги (2).

Однако известная оправка отличается недостаточно широким диапазоном диаметров закрепляемых отверстий.

Цель изобретенйя — расширение технологических возможностей путем увеличения диапазона закрепляемых деталей.

Указанная цель достигается тем, что оправка, в радиальных отверстиях корпуса которой расположены разжимные элементы, установленные в наклонных пазах тяги, снабжена фланцем с торцовыми зубьями и полыми цилиндрическими кулачками с зубьями на цилиндрической поверхности и резьбой на внутренней поверхности полости, а на разжимных элементах выполнены резьбовые выступы, предназначенные для взаимодействия с резьбой кулачков, при этом зубья кулачков предназначены для взаимодействия с торцовыми зубьями фланца, установленного с возможностью поворота относительно корпуса..

Такое выполнение оправки расширяет. технологические возможности путем увеличения диапазона закрепляемых деталей.

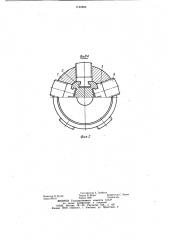

На фиг. 1 представлена оправка, общий вид; на фиг. 2 — вид А на фиг. 1.

В расточке корпуса 1 оправки подвижно установлена тяга 2 с образованными на ее поверхности наклонными Т-образными пазами. В пазах тяги 2 размещены концевые участки разжимных элементов 3, на резьбовых выступах которых установлены своей внутренней резьбовой поверхностью полые цилиндрические кулачки 4. С торца к корпусу 1 с помощью двух полуколец 5 прикреплен фланец 6 с торцовыми зубьями, а на цилиндрической поверхности кулачков 4 выполнены зубья, предназначенные для взаимо10 действия с зубьями фланца 6.

Оправка работает следующим образом.

После установки зажимаемой детали (не показана) базовым отверстием на оправку тяга 2, перемещаясь влево, своими наклонными пазами разводит разжимные элемен1 ты 3 и связанные с ними кулачки 4 в радиальном направлении, тем самым закрепляя деталь.

При раскреплении детали тяга 2 перемещается вправо, смещая разжимные элемен20 ты 3 с помощью Т-образных пазов к оси оправки. В результате этого деталь освобождается от воздействия кулачков 4.

При необходимости настройки оправки на другой размер зажимаемой детали вращают фланец 6. Если вращение фланца 6 про25 исходит по часовой стрелке (фиг. 2), то при правой резьбе выступов разжимных элементов 3 происходит увеличение размера оправ ки. При вращении фланца 6 против часовой стрелки размер оправки уменьшается. Изменение размера оправки происходит за счет

З0 того, что при вращении фланца 6 зубья на его торцовой поверхности взаимодействуют с зубьями кулачков 4. Кулачки 4, поворачиваясь при этом относительно разжимных элементов 3, смещаются в радиальном направлении.

Использование предлагаемой оправки по сравнению с известной за счет расширения технологическ .х возможностей (увеличение диапазона диаметров отверстий закрепляемых деталей) позволит. в два раза сократить комплект зажимных оправок, а также повысить производительность металлорежущих станков примерно на 10Я за счет уменьшения времени на переналадку.

1140894

Составитель А. Грибков

Редактор О. Бугир Техред И. Верес Корректор С. Черни

Заказ 381/11 Тираж 1086 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП <Патент», r. Ужгород, ул. Проектная, 4