Состав сварочной проволоки

Иллюстрации

Показать всеРеферат

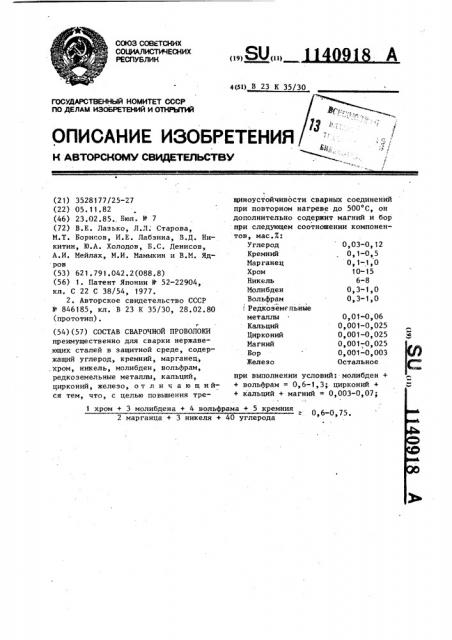

СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ преимущественно для сварки нержавеющих сталей в защитной среде, содер жащий углерод, кремний, марганец, .хром, никель, молибден, вольфрам, редкоземельные металлы, кальций, цирконий, железо, отличающи ся тем, что, с целью повышения тре1 хром + 3 молибдена + 4 вол 2 марганца + 3 никеля ноустойчивости сварных соединений и повторном нагреве до 500°С, он полнительно содержит магний и бор и следующем соотношении компоненв , мас.%: 0,03-0,12 Углерод 0,1-0,5 Кремний 0,1-1,о Марганец Никель 0,3-1,0 Молибден 0,3-1,0 Вольфрам i Редкоземельные 0,01-0,06 металлы 0,001-0,025 Кальций 0,001-0,025 Цирконий 0,00170,025 Магний 0,001-0,003 Остальное Железо и выполнении условий: молибден + вольфрам 0,6-1,3; цирконий + кальций + магний 0,003-0,07; + 5 кремния 0,6-0,75. глерода

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) 4(51) В 23 К 35/30

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ф

К АВТОРСКОМУ СВИД.:ТЕЛЬСТВУ

О, 01-0,06

0,001-0,025

0,001-0 025

0,001-,0, 025

0,001-0,003

Остальное

1 хром + 3 молибдена + 4 вольфрама + 5 кремния

2 марганца + 3 никеля + 40 углерода

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3528177/25-27 (22) 05.11.82 (46) 23.02.85., Бюл. N - 7 (72) В.E. Лазько, Л.Л. Старова, М.Т. Борисов, И.Е. Лабзина, В.Д. Никитин, Ю.А. Холодов, Б.С. Денисов, А.И. Мейлах, М.И. Мамыкин и В.N. Ядров (53) 621.791.042.2(088.8) (56) 1. Патент Японии У 52-22904, кл. С 22 С 38/54, 1977.

2. Авторское свидетельство СССР

Ф 846185, кл. В 23 К 35/30, 28,02.80 (прототип). г (54) (57) СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ преимущественно для сварки нержавеющих сталей в защитной среде, содержащий углерод, кремний, марганец,,хром, никель, молибден, вольфрам, редкоземельные металлы, кальций, цирконий, железо, о т л и ч а ю щ и йся тем, что, с целью повышения трещиноустойчивости сварных соединений при повторном нагреве до 500 С, он дополнительно содержит магний и бор при следующем соотношении компонентов, мас.7:

Углерод 0,03-0,12

Кремний 0,1-0,5

Марганец О, 1-1,0

Хром 10-15

Никель 6-8

Молибден 0,3-1,0

Вольфрам 0,3-1,0 ! Редкоземельные металлы

Кальций

Цирконий

Магний

Бор

Железо при выполнении условий: молибден +

+ вольфрам = 0,6-1,3; цирконий +

+ кальций + магний = 0,003-0,07;

1140918

0,05-0,5

10-15

2-7

0,3-1,5

О;3-1,5

0,001-0,05

0,01-0,15

0,01-0,15

0,01-0,06

О, f-4

0,01-0,2

0,01-0,15

0,01-0, 15

Остальное

Марганец

Хром

Никель

Молибден

Вольфрам

Кальций

Титан

Ванадий

РЗМ

Кобальт

Алюминий

Цирконий

Ниобий

Железо

О, 01-0, 06

0 001-0,003

Остальное

1 хром + 3 молибдена + 4 вольфрама + 5 кремния

2 марганца + 3 никеля + 40 углерода

Изобретение относится к металлургии и может быть использовано для изготовления сплавов сварочной проволоки преимущественно для сварки высокопрочных нержавеющих сталей.

В современном машиностроении для изготовления деталей ответственного назначения, работающих в интервале температур 400 — 500 С, применяются нержавеющие высокопрочные 10

l стали. Сварка таких материалов известными сварочными проволоками не позволяет получить качественных соединений ввиду чувствительности к образованию трещин под действием по- 15 вышенных (400 — 500 С) температур.

Известна сварочная проволока марки Св-10X14H5)N при следующем соотношении компонентов, мас.%:

Углерод О, 01-0, 8 20

Хром 11, 0-14, О

Никель 1,0-6,0

Марганец 0,2-2,5

Кремний 0,2-0,6

Молибден 0,3-1,5 25

Цирконий О, 001-0, 025

Кальций О, 001-0, 025

Магний 0 001-0 025

Железо Остальное при выполнении условия: цирконий + gp

+ кальций + магний = 0,003-0,07. Эта марка сварочной проволоки обеспечивает получение качественных сварных соединений, равнопрочных основному металлу с высокой ударной вязкостью

Ату > 600 кДж/м при условии нагрева до температур менее 300 С Г1).

Однако нагрев до температур

400 — 500 С и выдержка при этих температурах приводит к резкому пониже- 40 нию энергоемкости процесса распространения трещиноподобных дефектов (Ату 50 кДж/M ) и возникновению трещин повторного нагрева.

Известна также сварочная проволо-. 45 ка L2) для сварки высокопрочных нержавеющих сталей при следующем соотношении компонентов, мас.%:

Углерод 0,005-0,1

Кремний 0,05-0

Известно, что трещины повторного ;55 нагрева возникают, когда деформация ползучести, накопленная в рассматриваемом интервале хрупкости, превосОднако известная сварочная проволока не обеспечивает высокую трещиноустойчивость металла шва при нагреве в интервале температур 400500 С.

Цель изобретения — повышение трещиноустойчивости сварных соединений при повторном нагреве до 500 С.

Поставленная цель достигается тем, что состав сварочной проволоки преимущественно для сварки нержавеющих сталей в защитной среде, содержащий углерод, кремний, марганец, хром, никель, молибден, вольфрам, редкоземельные металлы, кальций, цирконий, железо, дополнительно содержит магний и бор при следующем соотношении компонентов, мас.%:

Углерод 0,03-0, 12

Хром 10-15

Никель 6-8

Марганец 0,1 — 1,0

Кремний 0,1-0 5

Молибден 0,3-1,0

Кальций 0,001-0,025

Магний 0,001-0,025

Цирконий 0,001-0,025

Вольфрам 0,3-1,0

Редкоземельные металлы

Бор

Железо при выполнении условий: молибден +

+ вольфрам = 0,6-1,3; цирконий +

+ кальций + магний = 0,003-0,07; ходит запас пластичности сварного шва. Отсутствие трещинообразования зависит от сопротивления металла проскальзыванию границ зерен (сило1140918 вой параметр) и способности претерпевать деформацию без разрушения ,(деформационный диаметр).

Иикролегирование бором, очищая границы зерен и улучшая их структу. ру, повышает сопротивляемость проскальзыванию зерен и, улучшая их структуру, повышает сопротивляемость одно относительно другого, а магний, удаляя пленочные включения с границ !О зерен, повышает деформационную способность металла, тем самым в комплексе существенно увеличивая сопротивляемость трещинам повторного нагрева. 15

Общее содержание молибдена и вольфрама ограничено пределами, не вызывающими возникновения трещин повторного нагрева.

Определенное соотношение между 2О содержанием хрома, молибдена, вольфрама и кремния как ферритообразующих элементов и никеля, марганца, углерода как аустенитообразующих элементов, ограничивает наличие 25 в структуре металла шва дельта-феррита, способствующего охрупчиванию в процессе высокотемпературных нагревов, и обеспечивает получение мелкозернистого строения металла шва.

Пример. Для получения сварочной проволоки изготавливаются композиции составов, указанных в табл. 1. Из выплавленных сплавов указанных составов получают сварочную проволоку, которая используется при сварке стали ВНС-16 толщиной

15 мм в предварительно термически упрочненном состоянии. Сварные соединения испытываются на чувствительность к трещинам повторного нагрева и сопротивляемость к распространению трещин, а также на стандартные

45 характеристики. При этом определяются: дг,„ - сопротивляемость возникновения трещин повторного нагрева, ИПа; сопротивляемость развитию трет щин при ударных нагрузках, кДж/м; з ilO 50 предел прочности сварного соединения при комнатной температуре, ИПа; a„ — ударная вязкость с надрезом радиусом 1 мм, кДж/м .

Берется среднее не менее трех испы55 таний, Данные испытаний приведены .-в табл. 2.

Для определения сопротивляемости трещинам повторного нагрева используются сварные образцы с надрезом по наплавленному металлу глубиной

1,5 мм и надрезом радиусом в вершине 1 мм. Образцы в специальной печи нагревают 1 ч до заданной температуры и прикладывают изгибающий момент постоянной по времени. За показатель склонности материала к трещинам повторного нагрева принимают минимальное значение напряжений, при котором возникает разрушение.

Наряду с этим проводят испытание в режиме постоянной скорости деформирования, при котором скорость перемещения крайних точек надреза свар-Ъ ного образца 25 10 мм/мин. Иомент разрушения образца фиксируют по рез-. кому спаду кривой диаграммы напряжений -время (время испытания

6-12 ч). За показатель сопротивляемости материала трещинам повторного нагрева в этом случае принимают деформационную способность (Й— прогиб образца, мм).

Как видно из табл. 2,механические и технологические свойства, трещиноустойчивость сварных соединений стали ВНС-16, выполненных предлагаемой проволокой, заметно превосходят показатели соединений, выполненных известным составом сварочной проволоки.

Использование предлагаемой сварочной проволоки для сварки нержавеющих сталей высокой прочности обеспечивает по сравнению с известными возможность эксплуатации сварных конструкций при повышенных до

500 С температурах, повышение сопротивляемости трещинам повторного нагрева, увеличение вязкости металла шва и его сопротивляемости развитых трещин при повышенных температурах.

Это значительно повышает качество и надежность изделий из указанных материалов и позволяет достичь значительного экономического эффекта путем снижения брака при сварке, повышения ресурса изделий и расширения его эксплуатационных возможностей.

1140918

Ch

ОО ь л

00 о о л

О

С 4

Ю л

Ю

Ю

CV

Ю л

lrl л о

D л.

CV

Ю о

D сч 1 о л о

D Ю л

II л

СЧ

Ю л о

Ю л о

СЧ о

D о

Ю л

"О

Ю л

D л о о л

D О

Ю* о О

Ю о

Ю л

Ю л о

l+ л

D л

D и л

Ю л

D (Г1

D л о и

СМ

D л о

О\

С 4

Ю л

Ю (4 I

Ю л

D о о л

Ю о о о

Р ) л

С" ) л ь О л

Р1 л о

Р ) л

D л

» л

Ю о

D л о

Ю л

Ю л е л

Ю л о и о л о

lA л

Cl и л

Ю и л

Ю л о

Г

О л ь

Ю л о

Е о

Х ф л Э

I л Э

Э » о ж

Ф о

Р ф

М о ф и л э ж ж ф

И э

C( о о о

6 ж

О

X о

l4

cJ

Ф ф !

»

О о о

1 I, !

l e I

1 Рч l

t 1 .

I cQ 1

1 1

1 1

1 — !

Х I

I Î

R!

1 ! о !.

I V I

i Х1

1 0 ) 1

I Р» 1

I I

1 1

1 r4 I

1 &4

I

1 ф 1

1о!

I В

3о !

I — 1. ! l

Л!

1 й

1 !

I V I

34 1 о.

Ц о

М о

О I ! ! е

Ц, е Ф

О, О

6» х э

Е Ж е о

Ж !» mt< жэ 8

О

1=! о е 1 Ц л

СЬ л

С Ъ

С 1

Ю ь л

Ю л Э

Я у е

Э1:О ф Е»

1» Ж

cd Е е

1 е ж

ttxo

eхи

О Р X аео

Ф 34

Ch л

Р

Г

Р 1

Ю

cU !» О ф f

Г» ъ ф X e ц е,х ц м о э хи

О Р Е

Сео

Ф Х

СО !! л О

СЧ о о л о

N о л о

1 сО л (о

I б 1 о

СО 1 о л о л

Я

> » ф

Г» А

Ц Щ

k() I

О !» I

И L» 1 о

1 О 1

1140918

Таблица 2 о

1130 850 385

310

1100

510

1060

480

0,48

490

1090

465

1080

1310

1280

0,55 .

630

1220

520

0,5

Составитель И. Попова

Редактор С. Саенко Техред Л.Иикеа Корректор С. Шекмар

Заказ 382/12 Тираж 1086 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раувская наб. ° д. 4/5

Состав сварочной проволоки

Свойства проволоки после нагрева до 500 С в течение 500 ч

) 380 1020 870 . 420 0,25

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4