Состав подслоя мелованного волокнистого материала

Иллюстрации

Показать всеРеферат

СОСТАВ ПОДСЛОЯ МЕЛОБАННОГО ВОЛОКНИСТОГО МАТЕРИАЛА, содержащий карбонатный минеральный пигмент, натриевую соль карбоксиметилцеллйлозы и водорастворимую синтетическую смолу, отличающийся тем, что, с целью повышения экономичности процесса мелования путем обеспечения воеможности проведения ,его при более высокой концентрации состава и увеличения стойкости поверхности мелованного материала к выщипыванию, в качестве карбонатного минерального пигмента содеря отход производства пербората нат1 с содержанием, %: .44,8-54,3 СаО 1-3 SiOj 0,5-5 35,2-43,9 COj, 0,3-2. NajO 0,5-5 Н20 7 при следующем соотношении компонентов состава, мае.ч.: (Л Отход производства пербората натрия i 00 Натриевая соль карбокСиметилцеллюлозы75-100 Водорастворимая синтетическая смола 5-.Ш .

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

: 4(51) D 21: H )/22

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

4

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3681740/29-12 (22) 28.12.83 (46) 23.02.85. Бкл. ))- 7. (72) А.И.Бондарев, Н. X.Ëîçoâèê, Д.А.Данилова, А.Л.Олесова, N.Ñ.Öëûшевский, Б.А.Никольский, В.П.Алексеев и В.И.Завацкий (71) Центральный научно-исследовательский институт бумаги и Уральский научно-исследоват льский химический институт (53) 676.488(088.8) (56) 1. Авторское свидетельство СССР

У 696083, кл. D 21 Н 1/22, 1977.

2. Авторское свидетельство СССР

У 1079721, кл. D 21 Н 1/22, 1982 (прототип). (54)(57) СОСТАВ ПОДСЛОЯ МЕЛОВАННОГО ВОЛОКНИСТОГО МАТЕРИАЛА, содержащий карбонатный минеральный пигмент, натриевую соль карбоксиметилцеллюлозы и водорастворимую синтетическую смолу, отличающийся тем, что, с целью повышения эконо»

„„SU„„1141134 A мичности процесса мелования путем обеспечения возможности проведения ,его при более высокой концентрации состава и увеличения стойкости поверхности мелованного материала к выщипыванию, в качестве карбоиатного минерального пигмента содер отход производства пербората нат с содержанием, Ж:

СаО . 44, 8-54, 3"

2 3

1-3

Зь02 О,5-5

СО 35,2-43,9.

На О 9, 3-2.

Н,О (),5-5 при следующем соотношейии компонен- тов состава, мас.ч.:

Отход производства пербората натрия 100

Натриевая соль карбоксиметилцеллюлозы 75-100

Водорастворимая синтетическая смола 5-3Ю

1141134

100

Недостатком известного состава является его высокая вязкость,поэто-. 50 му состав готовят концентрацией 1520% и процесс мелования является неэкономичным.

Целью изобретения является повышение экономичности процесса мело- 55 вания путем обеспечения возможности проведения его при более высокой концентрации состава и увеличение стойИзобретение относится к целлю-. лозно-бумажному производству и может быть использовано в производстве мелованных видов бумаги и картона. 5

Известен состав для покрытия во= локнистого материала, содержащий минеральный пигмент, натриевую соль карбоксиметилцеллюлозы и водорастворимую синтетическую смолу. В ка- 10 честве пигмента состав содержит смесь каолина и талька (11.

Однако такой состав не обеспечивает необходимый уровень показателя стойкости поверхности к вьпципыванию 15 для многокрасочной печати, Наиболее близким к изобретению по технической сущности является состав подслоя мелованного волокнистого материала, содержащий минераль- >0 ный пигмент, натриевую соль карбоксиметилцеллюлозы и водорастворимую синтетическую смолу.

В качестве пигмента состав содержит химически осажденный мел, модифицироваиный олеиновой кислотой, 4-,: ,при следующем соотношении компонен(" гов, мас.ч.:

Химически осажденный мел 30

Натриевая соль карбоксиметил". целлюлозы 100-150

Водорастворимая синтетическая 35 смола 5-50

Использование в подслое указанных компонентов обеспечивает высокую адгезию к бумаге-основе и основному покрытию. 40

Химически осажденный мел играет в данном случае роль активного пигмента, усиливая адгезионные свойства связующего, Все это приводит к значительному повышению стойкости поверхности мелованного материала к вьпципыванию 12 .

75-100

Состав может .содержать некоторые вспомогательные вещества, например диспергатор, оптический отбеливатель, пеногаситель.

Подслой может наноситься механическим или прутковым шабером. Масса подслоя составляет 3-5 г/м на

2 каждую сторону полотна основы.

После нанесения подслоя на него в сыром виде или после подсушивания наносится основное покрытие, в качестве которого могут быть использованы известные мелованные составы.

Пример 1. Для приготовления состава подслоя берут 67 мас.ч. кости поверхности мелованного материала к выщипыванию.

Поставленная цель достигается тем, что состав подслоя мелованного волокнистого материала, содержащий карбонатный минеральный пигмент,, натриевую ссль карбоксиметил.целлюлозы и водорастворимую синтетическую смолу, в качестве карбонатного минерального пигмента содержит отход производства пербората натрия с содержанием, %: СаО 44,8-$4,3;

В 09 1-3; 8 0ц 0,5-5, С02 35,2-43,9;

Na 0 0,3-2; Н О 0,5-5 при следующем соотношении компонентов состава, мас.ч.:

Отход производства пербората натрия 100

Натриевая соль. карбоксиметилцеллюлозы

Водорастворимая синтетическая смола 5-30

В качестве синтетической водорастворимой смолы состав подслоя содержит алифатическую эпоксидную смолу, мочевино-формальдегидную, меламино-формальдегидную и другие гидрофильные олигомеры.

Использование в составе подслоя указанных компонентов обеспечива- . ет высокую адгезию подслоя к бумаге-основе и основному покрытию и существенно снижает вязкость состава, что позволяет повысить его концентрацию до 25-35% при обеспе-. чении качественного нанесения по-. крытия. Одновременно достигается дальнейшее повышение прочности по.верхности мелованного волокнистого материала.

1141!34

100

100

Н О и 3 мас.ч. 107.-ного гексаметафосфата натрия и постепенно при пе ремешивании добавляют 100 мас.ч. отхода производства пербората натрия следующего состава, Ж: СаО 50,5;

В20 1; Si02 1,5; С02 43,9; Na20

После интенсивного перемешивания в течение 10-15 мин вводят

20Х-ный раствор низковязкой натри- !О евой соли карбоксиметнлцеллюлозы в ,количестве 75 мас.ч.

В течение 10-!5 мин смесь перемешивают, затем добавляют 30 мас.ч. мочевино-формальдегидной смолы.

° Приготовленный состав для под4ь слоя фильтруют, определяют его вязкость, а также содержание в нем сухих веществ.

Состав подслоя наносят на установ- g0 ке .с механическим шабером на бума- . гу-основу массой 84 .г/м . Масса наноса 5 г/м на каждую сторону бумаж2 ного полотна. Затем на бумагу наФ носят основное покрытие, содержащее, мас.ч.: каолин отбеленный фракционированный 80 бланфикс 20, гексаметафосфат натрия 0,4, едкий натр

0,1, казеиновый клей 8; бутадиенстирольный латекс 10, оптический отбеливатель 0,4, пеногаситель 0,1.

После отбелки бумагу кондициони.руют и определяют стойкость поверхности мелованного материала к выщи,пыванию.

Пример 2. Аналогично приме- 35 ру 1 приготавливают состав подслоя следующего состава, мас.ч.:

Отход производства пербората натрия (e содержанием окислов, Ж: СаО

44 8; В205 3; S102 5; С02 35 2;

Na О 2; Н20 4) !ОО

Натриевая соль карбоксиметилцеллюлоэы

Меламино-формальдегидная смола 20

Состав фильтруют, определяют его вязкость, содержание в нем сухих .веществ.

Указанный состав для подслоя наносят на картон прутковым шабером в количестве 3 г/M2. Далее наносят основное покрытие, состав которого приведен в примере

Пример 3. Аналогично примеру

1 готовят состав для подслоя, содержащий следующие компоненты, мас.ч.:

Отход производства пербората натрия (с содержанием окислов, Ж:

Сао 54,3; В20Э 3: 8102 0,5; СО> 41;

Na20 0,3; Н20 0,9) 100

Натриевая соль карбоксиметилцеллюлозы 90

Алифатическая эпоксидная смола . 5

Анализируют указанный состав, а также мелованную бумагу после нанесения предварительного и основного покрытия..

Пример 4 (контрольный).

Аналогично примеру 1 готовят состав для подслоя при следующем соотношении компонентов, мас.ч.:

Отход производства пербората натрия (с содержанием окислов, аналогичным примеру 1)

Натриевая соль карбоксиметилцеллюлозы 60

Мочевино-формальдегидная смола 4

Состав основного покрытия аналогичен составу по примеру

Пример 5 (контрольный).

Состав для подслоя, содержщций,мас.ч.

Отход производства пербората натрия (с содержанием окислов, аналогичным примеру 2) 100

Натриевая соль карбоксиметилцеллюлозы 120

Меламино-формальдегидная смола 35 приготавливают, испытывают и наносят на волокнистый материал аналогич;но примеру 2.

Состав основного покрытия соответствует составу по примеру 1.

П,р и м е р 6 (по известному . составу). Технологическими приемаии, описанными в примере 1, приготавливают состав волокнистого мате«, риала при следующем соотношении компонентов, яас.ч.:

Мел, химически осажденный, модифицированный олеиновой кислотой,101

Натриевая.соль кар". боксиметилцеллюлозы 100

Меламино-формальдегидная смола 5

Ъ

1141134

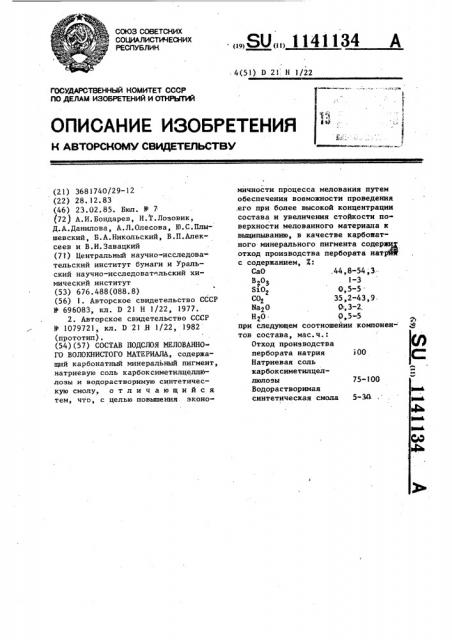

Показатели

Примеры етоды испытаний

1 1

Г (Содержание сухих веществ состава, Ж 35,5 32

34 34 30 22

Вязкость, Па.с (прн касательном напряжении 50 кгс/см )75 82

120 Вискозиметр

Хепплера

85 85 98

100

Стойкость поверхности к выщипыванию, м/с

)2,5 )2,5 ) 2,5 2,0 2,2 2,2

2 3 По ГОСТ

24356-80

Составитель Н.Подколзина

Техред С, йовжий Корректор М.Самборская

Редактор Н.Лазаренко

Заказ 455/23 Тираж 361 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Состав основного покрытия соответствует составу по примеру 1.

Пример 7 (по известному составу). Состав для подслоя, приготовленный по примеру 1, содержит, мас.ч. 5

Мел, химически осажденный, модифицированный олеиновой кислотой 100

Натриевая соль карбоксиметилцеллюлозы 150

Меламино-формальдегидная смола 25

Результаты испытаний составов свидетельствуют о том, что использование в качестве пигмента в подслое отхода производства пербората натрия позволяет повысить концентрацию сухих веществ его до 30-352, снизить эффективную вязкость сос-. тавов и повысить стойкость поверхМочевино-формальдегидная смола 25

Состав наноси=ся предварительно в на бумагу-основу аналогично примеру 1. Далее наносят основное покрытие того же состава, что и в примере 1.

Показатели прочности повепхности мелованной бумаги после каландрирования и коидиционирования образцов приведены в таблице. ности к вьпципыванию мелованного во= локнистого материала.

Уменьшение содержания Иа-КМЦ ниже 75 мас.ч. вызывает снижение эффекта упрочнения, а повышение выше

100 мас.ч. неэффективно в связи с повышением вязкости и снижением упрочняющего эффекта.