Способ правки кольцевых деталей

Иллюстрации

Показать всеРеферат

СПОСОБ ПРАВКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ путем приложения усилий знакопеременного изгиба к торцовой поверхности кольца и усилий к его боковой поверхности , отличающийся тем, что, с целью повышения качества правки, на боковую поверхность детали воздействуют усилием знакопеременного изгиба, при этом в процессе правки деталь вращают, а усилие знакопеременного изгиба к боковой поверхности детали прикладывают локально по участкам. (О to ;о оо Фиг.Г

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

4(5D В 21 D 3 00 CECy цр,, 11 1„,, ТВ :-.-„

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3532221/25-27 (22) 06.01.83 (46) 28.02.85. Бюл. № 8 (72) Н. И. Старушкин, В. И. Хейфец, В. Х. Касьян, |О. М. Миронов, А. Т. Есаулов, М. И. Староселецкий, М. С. Валетов и Г. С. Фокина (71) Всесоюзный ордена Трудового Красного

Знамени научно-исследовательский и конструкторско-технологический институт трубной промышленности (53) 621.982.44 (088.8) (56) 1. Авторское свидетельство СССР № 733774, кл. В 21 D 3/10, 15.09.77 (прототип) .

„,.SUÄÄ 1142193 A (54) (57) СПОСОБ ПРАВКИ КОЛЬЦЕВЪ|Х ДЕТАЛЕЙ путем приложения усилий знакопеременного изгиба к торцовой поверхности кольца и усилий к его боковой поверхности, отличающийся тем, что, с целью повышения качества правки, на боковую поверхность детали воздействуют усилием знакопеременного изгиба, при этом в процессе правки деталь вращают, а усилие знакопеременного изгиба к боковой поверхности детали прикладывают локально по участкам.

1142193

4 (фиг. 2).

1 !

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении коротких цилиндрических изделий например колец, бандажей, венцов, фланцев и т. д.

Наиболее близким к предлагаемому является способ правки и калибровки кольцевых деталей путем знакопеременного изгиба в плоскости кольца, включающий операцию правки по плоскости путем приложения осевых усилий, и операции правки и калибровки по диаметру путем приложения радиальных усилий растяжения к стационарно установ.ленному изделию. При этом изделие вначале подвергают правке по диаметру, а затем правке по плоскости, калибровку по диаметру осуществляют без снятия осевых усилий, создаваемых при правке по плоскости (1).

Недостатком известного устройства является низкое качество правки в случае искривления сечения изделия вдоль периметра. Это обусловлено тем, что в процессе правки не обеспечивается приложение изгибающих и крутящих моментов к радиальным сечениям изделия.

Кроме того, способ малопроизводителен вследствие того, что операции правки осуществляются последовательно одна за другой.

Цель изобретения — повышение качества правки кольцевых изделий.

Поставленная цель достигается тем, что согласно способу правки кольцевых деталей путем приложения усилий знакопеременного изгиба к торцовой поверхности кольца и усилий к его боковой поверхности, на последнюю воздействуют усилием знакопеременного изгиба, при этом в процессе правки деталь вращают, а усилие знакопеременного изгиба к боковой поверхности детали прикладывают локально по участкам.

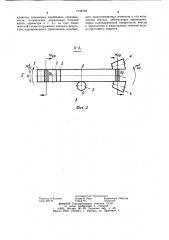

На фиг. 1 изображена схема приложения нагрузок; на фиг. 2 — разрез А — А на фиг. 1.

Способ осуществляется следующим образом.

Кольца 1 при комнатной температуре (или при 600 — 900 С, т. е. температуре колец после термической обработки) вращают и подвергают знакопеременному изгибу роликами 2 кольцевой сектор (АБ) в плоскости, проходящей перпендикулярно его цилиндрической поверхности, при этом одновременно по крайней мере к одному радиальному сечению кольца прикладывают крутящий момент (фиг. 1 и 2).

Крутящий момент к радиальному сечению можно прикладывать в различной плоскости, в частности в плоскости валка 3 и ролика

2 или в плоскости торцовых валков 4 и др.

Пример. Крутящий момент (М„р ) прикладывают к двум радиальным сечениям в диаметрально расположенных плоскостях

Ог — О (фиг. 2). Таким образом, в процессе вращения кольца к нему одновременно в различных сечениях и плоскостях прикладывают знакопеременные изгибающие и крутящие моменты, что обеспечивает исправление овальности, коробления, серповидности, смещения радиальных сечений вдоль периметра и др., которые выводят геометрические размеры кольца за допускаемые предельные отклонения.

Предлагаемым способом проправлена партия колец размером D x de H = 1950х

;к, 1820)(120 мм, имеющих повышенную овальность, коробление, смещение радиальных сечений вдоль периметра. Указанные кольца 1 при комнатной температуре поштучно загружают на роликовую правильную машину (фиг. 1 и 2), где их при вращении подвергают знакопеременному изгибу (М, ), прикладываемому к кольцевому сектору АБ в плоскости, проходящей перпендикулярно цил индрической поверхности кольца (фиг. 2 и 1) и одновременно с этим плоскость кольца 02 — 02 подвергают изгибу (М „ ), прикладываемому в диаметрально расположенных сечениях (фиг. 2), а два противоположные радиальные сечения кольца 1 подвергают кручению (М р ) относительно их центров симметрии 0 (фиг. 2).

При вращении кольца 1 приложение знакопеременных изгибающих моментов

Ми, на кольцевом секторе АБ осуществляют перемещением роликов 2 в радиальной плоскости относительно валка 3 (фиг. 1), изгибающих моментов М 1 к плоскости

02 — 02 путем перемещения валков 4 относительно роликов 5 в осевой (вертикальной) плоскости кольца 0 — 0 (фиг. 2), а крутящих моментов М>р к двум противоположным радиальным сечениям путем вращения валка

3 и ролика 2 и валков 4 в осевой плоскости кольца 0 — 0 (фиг. 2). Приводы валков, роликов и их перемещения не показаны.

Таким образом, в процессе правки вращающегося кольца 1 овальность устраняют знакопеременными изгибающими моментами М,, прикладываемыми на кольцевом секторе АБ (фиг. 1), коробление устраняют изгибающими моментами М р>, прикладываемыми к плоскости кольца 02 — Ор и расположенными в диаметральных точках (фиг. 2), а смещение радиальных сечений кольца 1 относительно центров симметрии

02 устраняют крутящими моментами М, прикладываемыми к двум сечениям, действующим в осевой плоскости кольца 0 — 0

Анализ геометрических параметров колец

1 после правки показал, что все кольца по своим размерам и допускаемым отклонениям соответствуют требованиям технических условий.

Предлагаемый способ улучшает качество колец вследствие возможности правки кольцевых изделий, имеющих пространственную

1142193

А-А

1ур Ðèã. 2

Составитель Н. Чериилевская

Техред И. Верес Корректор А. Обручар

Тираж 775 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП <Патент>, г. Ужгород, ул. Проектная, 4

Редактор Н. Воловик

Заказ 609/10 кривизну (восьмерку, коробление, серповидность, искривление радиальных сечений вдол ь периметра- и т. д. ) за счет более жесткой схемы нагружения кольца в результате, одновременного приложения изгибающих знакопеременных моментов к его кольцевому сектору, действующих перпендикулярно цилиндрической поверхности кольца и приложения к радиальному сечению кольца крутящего момента.