Устройство для прессования изделий из металлических порошков

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ, включающее загрузочный бункер, подаю1ций и экструдирующий шнеки с корпусами , насадку и крьшку корпуса подакя его шнека, отличающееся тем, что, с целью повышения производительности технологического процесса, корпус подающего шнека и его крьпчка выполнены с каналами для подачи7«1дкого пластификатора, при , этом каналы в корпусе подающего шнека расположены Перед загрузочным бункером. (Л 4 ю ю ю 1C

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

«««» Ю"«« и и и

1 йс « . «й

II3, ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬП ИЙ (21) 3427378/22-02 (22) 26.04.82 (46) 28.02.85.,Бюл. 8 (72) А.В.Степаненко, С.С.Клименков

В.И.Кулагин и И.С.Алексеев (71) Витебский технологический институт легкой промьппленности и Белорусский ордена Трудового Красного Знамени политехнический институт (53) 621.762.4(088.8) (56) 1. Раковский В.С. Металлокерамические материалы в технике. М., "Металлургия", 1965, с. 52-54.

Завгородний В.К. Механизация и автоматизация переработки пластических масс. М., "Машиностроение", 1970, с. 250-261.

„„Я0„„1142222 A

4(sl) В 2? F 3/02 В 30 В 15/02 (54) (57) УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ

ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОИКОВ, включающее загрузочный бункер, подающий и экструдирующий шнеки с корпусами, насадку и крышку корпуса подающего шнека, о т л и ч а ю щ ее с я тем, что, с целью повышения производительности технологического процесса, корпус подающего шнека и

его крьпчка выполнены с каналами для подачи жидкого пластиАикатора, при

t этом каналы в корпусе подающего шнека расположены перед загрузочным бункером.

1142

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования длинномерных изделий из металлических порошков. 5

Известно устройство для прессования металлических порошков, включающее загрузочный бункер, снабженный вакуумным отсосом, корпус, экструцирующий шнек и насадку 1 . 10

Однако данное устройство характеризуется низкой производительностью, обусловленной низкой скоростью истечения пластифицированного порошка иэ загрузочного бункера в корпус, а 15 также необходимостью предварительно" го пластифицирования порошка перед загрузкой в бункер.

Наиболее близким к предлагаемому по технической сущности и достигае- 20 мому результату является устройство для прессования изделий из металлических порошков, включающее загрузочный бункер, подающий и экструдирующий шнеки с корпусами, насадку 25 и крышку:корпуса подающего шнека, при этом корпус подающего шнека ,снабжен нагревателями, а корпус экс.трудирующего шнека — водяным охлажде;кием (2 3.

Недостатком известного устройства является низкая производительность технологического процесса, обусловленная необходимостью предварительного пластифицирования порошка перед

35 загрузкой.

Цель изобретения — повьппение производительности технологического процесса.

Указанная цель достигается тем, что в устройстве для прессования изделий из металлических порошков, включающем загрузочный бункер, подающий и. экструдирующий шнеки с корпусами насадку и крьппку корпуса 45 подающего шнека, корпус подающего шнека и его крышка выполнены с каналами для подачи жидкого пластификатора, при этом каналы в корпусе подающего шнека расположены перед заг50 рузочным бункером.

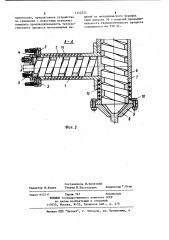

На фиг. 1 изображено устройство, общий вид; на фиг. 2 — разрез А-А на фиг. 1.

Устройство для прессования изде- 55 лий иэ металлических порошков содержит корпус 1 подающего шнека 2, выполненный с каналами 3 для подачи

222

Применение предлагаемого устройства позволяет исключить затраты времени на предварительное изготовление пластифицированной смеси (примерно 40 мин машинного времени. на изготовление 50 кг смеси). Сле1 жидкого пластификатора, крышку 4 корпуса .1 с каналами 5 для подачи жидкого пластификатора, корпус 6 эксI трудирующего шнека 7, жестко соединенный с корпусом 1, насадку 8, матрицу 9, соединенную с корпусом 6 при помощи крепежных элементов 10,. загрузочный бункер 11, охлаждающее устройство 12, размещенное на корпусе 6, и нагреватель 13, расположенный на корпусе 1. Приспособление для подачи жидкого (расплавленного) пластификатора в каналы 3 и 5 условно не показано.

Устройство работает следующим образом.

При вращении подающего шнека 2 металлический порошок поступает внутрь корпуса 1. Одновременно с этим жидкий (предварительно расплавленный) пластификатор подают через каналы 3 и 5 внутрь корпуса 1. Пластификатор и порошок увлекаются подающим шнеком 2 и перемешиваются по мере движения к экструдирующему шнеку 7. В процессе перемешивания пластификатор поддерживается в жидком состоянии при помощи нагревателя 13. Пластифицированный порошок поступает в полость корпуса 6, где увлекается шнеком 7 в сторону матрицы 9. Для регулирования прочностных и пластических свойств экструдируемой смеси последнюю охлаждают до

;.заданной температуры при помощи охлаждающего устройства 12. Спрессованное изделие выходит через отверстие матрицы 9.

Предлагаемое устройство опробовано при изготовлении изделий из различных металлических порошков, в частности из порошков твердых сплавов. И качестве пластификатора использовали парафин, предварительно нагретый до 120 С. Количество вводимого йластификатора составляло 67. от массы порошка. Температура корпуса подающего шнека поддерживалась в диапазоне 100-120 С. В корпусе экструдирующего шнека смесь охлаждается до 30-40 С (до консистенции пластилина) и формируется в изделие.

1 1.42222 4 делий из металлического порошка (при выпуске 10 т изделий продолжительность технологического процесса сокращается на 330 ч). довательно, предлагаемое устройство по сравнению с известным позволяет повысить производительность технологического процесса изготовления изЗаказ 612/11 Тираж 747 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 ° Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Составитель И.Киянский

Редактор Ю.Ковач Техред Ж.Кастелевич Корректор Г Огар