Способ изготовления конических зубчатых колес

Иллюстрации

Показать всеРеферат

1. СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС с выпукло-вогнутыми профилями зубьев, при котором зубья нарезают на основе зацепления с производящим колесом за черновую и чистовые операции резцовыми головками, ось которых располагают под углом к оси производящего колеса, при этом номинальный диаметр резцовой головки при черновой операции устанавливают не менее, чем на одну ступень номинального ряда больше, чем при чистовых операциях, отличающийся тем, что, с целью повышения качества обработки зубьев за счет выравнивания припуска по длине зуба, при черновой операции центр резцовой головки располагают на прямой, проходяшей через середину зубчатого венца, перпендикулярно направлению линии зуба, и колесу сообщают дополнительный угловой поворот в горизонтальной плоскости вокруг вершины делительного конуса в направлении сближения с резцовой головкой, а при чистовых операциях ось резцовой головки располагают относительно оси производящего колеса под углом на 10-15° меньше, чем при черновой I операции. 2. Способ по п. , отличающийся тем, сл что дополнительный угловой поворот колесу сообщают на угол 0°30-1°30. 4 1C |С оо О5 Pui.}

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК,ц у В 23 F 9/00

ОПИСАНИЕ ИЗОБРЕТЕНИ

К А ВТОРСКОМЪГ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО.ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3571187/25-08 (22) 01.04.83 (46) 28.02.85.Бюл. № 8 (72) А. С. Калашников, А. С. Насенков, В. Ю. Лобанков и С. Б. Петров (71) Московский автомобильный завод им. И. А. Лихачева (53) 621.924.6 (088.8) (56) Справочник технолога-машиностроителя. т. 1, «Машиностроение», с. 421 (прототип). j (54) (57) 1. СПОСОБ ИЗГОТОВЛЕНИЯ

КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС с выпукло-вогнутыми профилями зубьев, при котором зубья нарезают на основе зацепления с производящим колесом за черновую и чистовые операции резцовыми головками, ось которых располагают под углом к оси производящего колеса, при этом номинальный диаметр резцовой головки при черновой

„„ 1 „„ 1142236 операции устанавливают не менее, чем на одну ступень номинального ряда больше, чем при чистовых операциях, отличающийся тем, что, с целью повышения качества обработки зубьев за счет выравнивания припуска по длине зуба, при черновой операции центр резцовой головки располагают на прямой, проходящей через середину зубчатого венца, перпендикулярно направлению линии зуба, и колесу сообщают дополнительный угловой поворот в горизонтальной плоскости вокруг вершины делительного конуса в направлении сближения с резцовой головкой, а при чистовых операциях ось резцовой головки располагают относительно оси производящего колеса под углом на 10 — 15 меньше, чем при черновой операции.

2. Способ по п. 1, отличающийся тем, что дополнительный угловой поворот колесу сообщают на угол 0 30 — 1. 30 .

1142236

Изобретение относится к металлообработке и может найти применение в производстве конических колес с криволинейными зубьями в автомобильной, тракторной и машиностроительной промышленностях.

Известен способ изготовления конических зубчатых колес с выпукло-вогнутыми профилями зубьев, при котором зубья нарезают на основе зацепления с производящим колесом за черновую и чистовую операции резцовыми головками, ось которых располагают под углом к оси производящего колеса, при этом номинальный диаметр резцовой головки при черновой операции не менее, чем на одну ступень номинального ряда больше, чем при чистовых операциях 11).

Недостатком известного способа является получение неравномерного припуска по длине зуба, что увеличивает шероховатость поверхности зубьев, снижает их точность.

Цель изобретения — повышение качества обработки зубьев за счет выравнивания припуска по длине зуба.

Цель достигается тем, что согласно способа изготовления конических зубчатых колес с выпукло-вогнутыми профилями зубьев, при котором зубья нарезают на основе зацепления с производящим колесом за черновую и чистовые операции резцовыми головками, ось которых устанавливают под углом к оси производящего колеса, при этом номинальный диаметр резцовой головки выбирают при черновой операции не менее, чем на одну ступень номинального ряда больше, чем при чистовых операциях, при черновой операции центр резцовой головки располагают на прямой, проходящей через середину зубчатого венца, перпендикулярно направлению линии зуба, и колесу сообщают дополнительный угловой поворот в горизонтальной плоскости вокруг вершины дополнительного конуса в направлении сближения с резцовой головкой, а при чистовых операциях ось резцовой головки располагают относительно оси производящего колеса под углом меньшим на 10 — 15, чем при черновой операции.

ДополнительнЫй угловой поворот колесу сообщают на угол 0 30 — 1 30 .

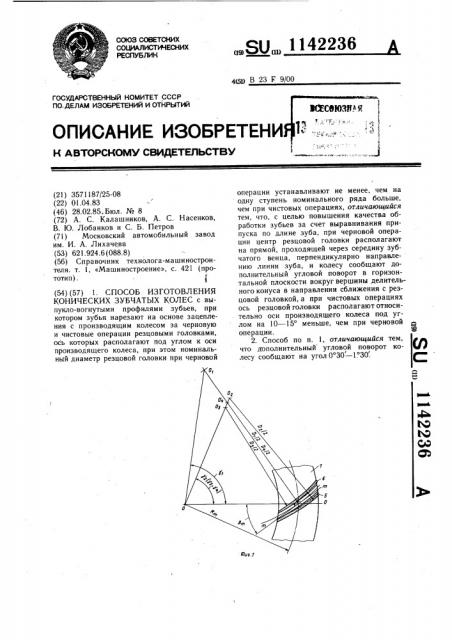

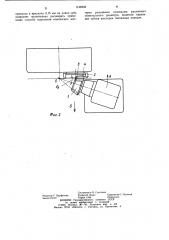

На фиг. 1 изображена схема способа изготовления конического зубчатого колеса; на фиг. 2 — пример реализации способа.

Нарезание зубьев зубчатого колеса 1 производят на основе воспроизведения станочного зацепления зубьев воображаемого производящего колеса (не обозначено) с зубьями обрабатываемого колеса. При этом вершину делительного конуса обрабатываемого колеса 1 устанавливают в центре произв дящего колеса в т.О. Черновое нарезание зубьев колеса 1 производят резцовой головкой 2 с номинальным диаметром D .

30 зуба дополнительный поворот сообщают на угол О 30 — 1 30. Увеличение или уменьшение дополнительного угла поворота шестерни относительно указанных

35, величин не обеспечивает получения тре буемой равномерности припуска.

Чистовое нарезание зубьев колеса производят на две операции двумя резцовыми головками с номинальными диаметрами D и Р соответственно одна для выпуклой, а

50

5

Центр резцовой головки устанавливают в т. О . При этом ось резцовой головки 0 0 располагают под углом Т к оси производящего колеса 00. При черновой операции центр резцовой головки с диаметром Di располагают на прямой, проходящей через середину зубчатого венца в т. Р, перпендикулярно направлению линии зуба. Колесу 1 сообщают дополнительный угловой поворот вокруг вершины делительного конуса т. О в горизонтальной плоскости на резцовую головку в направлении сближения с ней (в направлении стрелки А). Середина зубчатого венца т. P расположена на расстоянии R от центра производящего колеса т. О. При этом угол конуса впадины Я уменьшают. Так как внутренний торец 3 колеса 1 расположен ближе к центру производящего колеса т. О, чем внешний торец 4, при уменьшении угла конуса впадин bf на внешнем торце резцовая головка 2 врезается глубже, чем на внутреннем. Это позволяет при черновом нарезании на внешнем торце снимать больше металла, чем на внутреннем, и тем самым сделать припуски на вогнутой 5 и выпуклой 6 сторонах зуба более равномерными по длине. После выполнения дополнительного углового поворота для сохранения глубины резания колесо 1 отводят от головки 2 по стрелке Б.

Для выравнивания припуска по длине другая для вогнутой стороны зубьев, при этом центры резцовых головок устанавливают в т.О и т.Оз. При чистовом нарезании зубьев колеса за одну операцию одной резцовой головкой с номинальным диаметром D ее центр располагают в т. 04.

Номинальные диаметры резцовых головок для чистового нарезания зубьев колеса Р— Р4 на одну ступень (или более) номинального ряда меньше, чем при черновой операции. Оси резцовых головок (D q — D4 ) располагают относительно оси производящего колеса 00 под углом 3q, который на 10 — 15 меньше, чем при черновой операции.

Использование предлагаемого способа изготовления конических зубчатых колес дает возможность снимать при чистовом зубонарезании равномерный припуск по длине зуба. Достигаемая равномерность

1142236

Составитель В. Слнткова

Техред И. Верес Корректор О. Луговая

Тираж 1086 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, ж — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор Т. Парфенова

3а каз 614/12 припуска в пределах 0,15 мм на длине зуба позволяет значительно расширить применение способа нарезания конических шестерен резцовыми головками различного номинального диаметра, включая нарезание зубьев шестерен гипоидных передач.