Способ переработки газовой смеси

Иллюстрации

Показать всеРеферат

СПОСОБ ПЕРЕРАБОТКИ ГАЗОВОЙ СМЕСИ, образующейся при получении цианамида кальция из мочевины, включающей абсорбцию, части ее компонентов водой с образованием водного раствора углеаммонийных солей, отличающийся тем,что,с целью повышения эффективности процесса за счет использования энергетического потенциала отходящих газов, газовую омесь перед абсорбцией подвергают контактированию с водным раствором мочевины. Л

1142445

Изобретение относится к способам, получения цианамида кальция из мочевины, конкретнее — к способам переработки образующихся при этом газов.

Известны способы получения цианамида кальция из мочевины,включающие взаимодействие мочевины и гидроокиси: кальция при 130-400оС, последующее прокаливание полученного продукта в токе азота при температуре выше 400 С1 > о

f прецпочтительно 700-900 С, и абсорбци|о водой выделенных газов (<1Н и СОо) из их смеси с азотом,в результате чего образуется водный раствор углеаммонийных солей, исполь- 15 зуемый для синтеза мочевины (11 и (2).

Педocòатками этих способов янля отся поте1ол г>ысокопотенциального тепла отходящих газон при охлаждении их перец I

Цель изобретения — повышение эффективности процесса переработки отходящих газов за.счет использования их энергетического потенциала.

Поставленная цель достигается тем, что согласно способу переработки газовой смеси,. образующейся при получении цианампда кальция из мочевины, который включает абсорбцию части компонентов смеси с образованием. водного раствора углеаммонийных солей, газовую смесь перед абсорбцией поднергают контактиронанию с водным раство. ром мочевины. !

При осуществлении. предложенного 4Q

ciIGcoGB в результате контакта горячих реакционных газон с водным раствором мочевины происходит упаринание последнего от 55-70 до 9899,5 мас.Ъ, -..<. до состояния расплава, который пригоден для получения цианамида кальция. 1аким образом, снижая за счет предло>кенного способа энергетические затраты на выделение мочевины из раствора, уменьшают стоимость сырья,цля получения цианамида кальция, а следовательно, и стоимость продукта.

В зависимости от конкретных особенностей технологии можно подвергать контактированию с горячими га55 зами раствор мочевины либо уже ососвобожденный от ИН и СО2, либо еще содер>кащий те или иные количества этих вещестн. В последнем случае предло>кенный способ позволяет пок- 60 рыть часть затрат не только на выпаривание воды, но и на выделение

NH, и СО из раствора.

Газы после контактирования с раствором мочевины, содержащие 65

NH, СО, азот и па<>ы мочевины (в виде смесй NH> и циановой кислоты), 1 далее подвергают, как в известном способе, контактированию с водой.

При этом в результате абсорбции образуется раствор углеаммониевых солей с примесью мочевины, который используют в производстве мочевины.

Освобожденный от растворившихся газов азот после сушки возврашают на стадию получения цианамида кальция.

В рамках предложенного способа может быть использован дополнительный прием, заключающийся в том, что газы после абсорбции (азот с примесью паров воды) подвергают контактированию с окисью кальция, получае-. мой при обжиге известняка. йзот осушивается, а окись кальция превРащается в гидроокись, которую направляют на получение цианамида кальция. Окиси кальция, необходимой для получения цианамида кальция, вполне достаточно для осушки азота. При этом в технологический процесс не вводят никаких посторонних продуктов (осушителей) и затрат на их регенерацию не требуется.

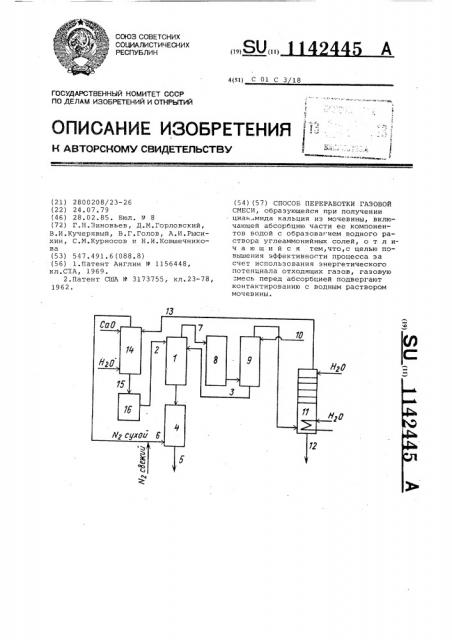

На чертеже показана схема осуществления способа.

Пример. В реактор 1 первой стадии (аппарат с кипящим слоегл) синтеза цианамида кальция подают гидроокись кальция (поток 2),12250 кг/ч, и 98-о-ный раствор глочевины, составляющей н сумме мочевину и биурет (поток 3), 28092 кг/ч, мас.Ъ:

Г1Н 0,15, СО 0,1, СО(ИН ) 93,9, биурет 4, 1, Н, О 1, 75.

Продукт, йслученный в реакторе

1, при 400 С поступает в реактор 4 второй стадии (аппарат с кипящим слоем), где при 750оC в атмосфере азота образуется цианамид кальция в количестве 12500 кг/ч (поток 5).

В реактор 4 для псендоожижения подают азот (поток 5), 75418 кг/ч.

Из реактора 4 азот и реакционные газы поступают н реактор 1, где смешиваются <: ???????????????????????? ???????????? ???????????? ????????????. ?????????????????? ?????????????? ?????????? 7 (103626 ????>

Н20 5,8, N273,8, при 400 С после пйлеочисткй 8 направляют в выпарной аппарат 9, куда подают раствор мочевины (поток 10) после дистилляции из производства моченины,43751 кг/ч, вес,Ъ: N H<30,0, С02 2,0.CO(NH,)2

57,0, Н20 31,0. Упаренный при атмосферном давлении и 130-135 С раствор с содержанием мочевины 98,0Ъ (поток 3) направляют н реактор 1.

Газовый поток из аппарата 9 направ.ля>от на абсорбцию при атмосферном давлении в аппарат 11. Полученный водный раствор (поток 10), 8157 кг/ч, 1142445

Составитель Т.Беренштейн

Редактор И.Ковальчук Техред С.Легеза Корректор В.Бутяга

Заказ 645/22 Тираж 462 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП Патент, г.ужгород, ул.Проектная, 4 содержит вес.Ъ: NH 17, СО,11,6, СО(NH )< 0,5, Н О 70,9 найравляют на дистилляцию. После дистилляции и конденсации при давлении 17-20 атм раствор УАС направляют в узел синтеза карбамида. Азот, выходящий из аппарата 11 (поток 13), насыщенный парами воды, направляют на осушку известью (78309 кг/ч), вес.Ъ:

N< 97,7, Н О 2,3 вес.Ъ.

После осушки в аппарате 14 азот возвращают в аппарат 4.

Смесь .окиси и гидроокиси кальция (поток 15), 11100 кг/ч, Са(ОН)

67,9Ъ и СаО 32,1Ъ обрабатывают водой до полного гашения извести в аппарате 16 и направляют затем в аппарат 1.

Предложенный способ позволяет получить экономию энергетических средств в расчете на 1 т цианамида кальция при упаривании водных растворов мочевины около 1,5 Гкал и при

10 осушке рециркулируемого азота около

0,6 Гкал.