Сталь

Иллюстрации

Показать всеРеферат

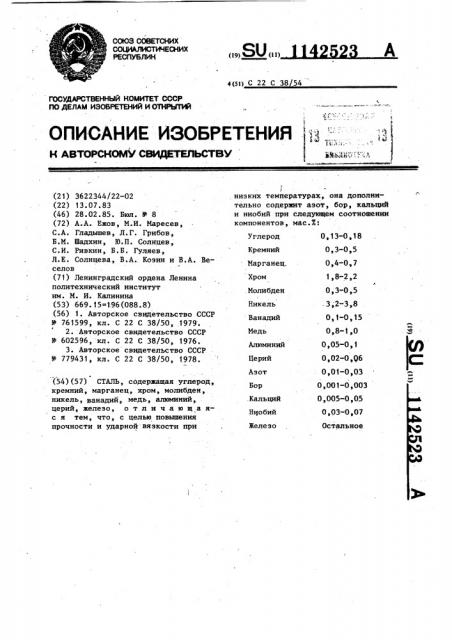

СТАЛЬ, содержащая углерод, кремний, марганец, хром, молибден, никель, ванадий, медь, алюминий, церий, железо, отличающаяс я тем, что, с целью повышения прочности и ударной вязкости при низких температурах, она дополнительно содержит азот, бор, кальций и ниобий при следующем соотношении компонентов, мас.%:

СОЮЗ СОВЕТСКИХ

РЕСПУБЛИК (19) 0)) 4(sI) С 22 С 38 54

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТ1Ф

ОПИСАНИЕ ИЗОБРЕТЕНИЯ 11: ;

Н АВТОВОН ОНО ОВИДЕТВЪОТВН ййй1) "."

0,13-0,18

0,3-0,5

0,4-0,7

Углерод

Кремний

Марганец.

Хром

1,8-2,2

0,3-0,5

Молибден

Никель

Ванадий

Медь

Алюминий

Церий

Азот

Бор.Кальций

Ниобий

Железо (21) 3622344/22-02 (22) 13.07.83 (46) 28.02.85. Бюп. Ф 8 (72) А.А. Ежов, М.И. Маресев, С.А. Гладьппев, Л.Г. Грибов, Б.M. Шадхин, Ю.П. Солнцев, С.И. Ривкйн, Б.Б. Гуляев, Л.Е. Солнцева, В.А.. Козин и В.А. Веселов (71) Ленинградский ордена Ленина политехнический институт им. М. И. Калинина (53) 669.15=196(088.8) (56) 1. Авторское свидетельство СССР

У 761599, кл. С 22 С 38/50, 1979.

2. Авторское свидетельство СССР

9 602596, кл. С 22 С 38/50, 1976.

3. Авторское свидетельство СССР

Р 779431, кл. С 22 С 38/50, 1978. (54) (57) СТАЛЬ, содержащая углерод, кремний, марганец, хром, молибден, никель, ванадий, медь, алюминий, церий, железо, о т л и ч а ю щ а яс я тем, что, с целью повьппения прочности и ударной вязкости при низких температурах, она дополнительно содержит азот, бор, кальций и ниобий при следующем соотношении компонентов, мас.Х:. 3, 2-3,8

О, 1-0, 15

0,8-1,0

0,05-0, 1

0,02-0 Р6

0,01-0,03

0,001-0,003

0,005-0,05

0,03-0,07

Остальное

Изобретение относится к металлургии, а именно к низколегированным высокопрочным сталям для литых изделий, работающих в условиях Крайнего Севера при температурах до -70 С.

Известна сталь, содержащая, мас. :

Алюминий 0,015-0,08

0 01-0 5

0,02-0,1

0,02-0,06

0,01-0,05

Остальное

Медь

Церий

Ниобий

Титан

Железо

Сталь в нормализованном состоянии обладает временным сопротивлением 740-850 МПа, пределом текучести 525-585 МПа, ударная вязкость при (-60) С составляет 0,880,92 МДж/M2 f1) .

Однако имея высокую ударную вязкость, сталь не. обеспечивает требуемого уровня прочностных свойств.

Известна сталь для литых деталей машин, работающих в условиях пониженных температур и значительных динамических нагрузок, содержащая, мас. :

0 12-0 25

Углерод

Марганец

0,7-1,6

0,2-0,7

Кремний

0,05-0,35

0,04-0,2

0,01-0,08

0,01-0,04

0,03-0 05

0,03-0,45

0,01-0,2

Остальное

Углерод

Марганец

Кремний

Хром

Никель

Ванадий

Кальций

Хром

Ванадий

Алюминий

Титан

Медь

Никель

Иттрий

Железо

0,12-0,25

0,4-0,6

0,2-0,8

0,05-0,8

0,15-0,5

0,04-0,2

0,005-0,015

Сталь имеет высокие значения . ударной вязкости при положительных и отрицательных температурах в сочетании с хорошими пластическими свойствами. Ударная вязкость при

20 С 1,4 МДж/M 2, а при (-60) С

0,72 МДж/м, относительное удлинение 27,6%, относительное сужение

59,6 . (2) .

10 Однако для изделий, работающих при больших нагрузках, прочностные свойства данной стали являются недостаточными: временное сопротивление 620 MIIa, предел текучести

15 430 NIIa. Кроме того, наличие титана способствует пленкообразованиюи приводит к снижению литейных свойств.

Наиболее близкой к предлагаемой по технической сути и достигаемому

20 результату является сталь, содержащая, мас.%:

1142523

Углерод

0,13-0,18

Марганец 0,28-0,61

Кремний 0,19-0,43

Хром

Молибден

1, 01-2,08

0,36-0,73

3,05-3,96

0,08 — 1,14

0.02-0,08

Никель

Ванадий

Алюминий

Титан 0,01-0,08

Медь 0,36-1,12

0,02-0,09

Остальное

Церий

Железо

Цель изобретения — повышение прочностных свойств и ударной вязкости при низких температурах.

55 Поставленная цель достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, молибден, никель, ванадий, медь, алюминий, 40 Она характеризуется высокими пластическими свойствами: относительное удлинение составляет 19-22 ., относительное сужение 42-47, удара ная вязкость при температуре 20 С равна 0,9-1,0 МДж/м, а при (-70) С вЂ” 0,38-0,4 МДжlм . (31 .

Однако недостаточно высокое временное сопротивление 890-920 MIIa и предел текучести 680-720 МПа ог50 раничивают ее применение.

1142523 4

О, 13-0, 18

0,3-0,5

0,4-0,.7

1,8-2,2

О, 3-0,5

3,2-3,8

О, 1-0, 150,8-1,0

Углерод

Кремний

Марганец

Хром

Молибден

Никель

Ванадий

Медь

Алюминий

Церий

Азот

0,05-0, 1

0,02-0,06

0,01 -0,03

-0,001-0,003

0,005-0,05

0,03-0,07

Бор

Кальций

Ниобий

Железо

Остальное

50 церий, железо, дополнительно содержит азот, бор, кальций и ниобий при следующем соотношении компонентов, мас.%:

Повышение уровня прочностных свойств и ударной вязкости достигается использованием эффекта дисперсионного твердения, упрочнения матрицы металла легирующими элементами и управлением морфологией неметаллических включений.

Одновременно .легирование стали . элементами, как понижающими термодинамическую активность углерода (хром, марганец), так и повышающими ее (кремний, никель, медь) предотвращает образование перлитной сетки и способствует получению структуры, в которой перлитные колонии окружены ферритной матрицей, что приводит к повышению механических характеристик стали за счет явления

"наследственности", влияние которой сохраняется и после проведения термической и термомеханической обработки.

Введение в сталь азота вместе с ванадием (0,1-0,15%), ниобием (0,03-0,07X) и алюминием (0,05-0.,1X) приводит к образованию нитридов и карбонитридов этих элементов.

Мелкодисперсные нитриды алюминия и карбонитриды ниобия упрочняют сталь, измельчают зерно и препятствуют его росту при термической

45 обработке ° Карбонитриды ванадия обеспечивают дисперсионное твердение и повышение предела текучести. Совместное введение азота и нитридообразующих элементов в указанных пределах наиболее эффективно. При содержании азота более 0,03 мас.Х происходит охрупчивание стали, а при содержании его менее 0,01Х не достигается необходимого уровня прочности.

Кремний является раскислителем и повышает прочностные свойства.

При содержании его более 0 5 мас.Х наблюдается охрупчивание стали, а до 0,3% кремний действует только как раскислитель.

Марганец и хром являются упрочнителями феррита, препятствуют разупрочнению стали при отпуске, увеличивают прокаливаемость. При снижении содержания менее 0,4% марганца и 1,8Х хрома эффективность действия уменьшается, а при превышении 0,7Х марганца и 2,4Х хрома в структуре появляется игольчатая составляющая и происходит охрупчивание стали.

Никель упрочняет сталь, ослабляет закрепление дислокаций атомами внедрения и облегчает пластическую деформацию способствуя релаксации микронапряжений, уменьшает опасность хрупкого разрушения. Положительное влияние никеля на хладостойкость предлагаемой стали максимально при содержании 3,2-3,8 мас.%.

Медь обеспечивает дисперсионное твердение, упрочняет феррит и препятствует разупрочнению стали при отпуске. При содержании меди менее

0,8% не достигается требуемого значения предела текучести, а при содержании более 1% интенсивность ее воздействия ослабевает и- дальнейшее повышение меди учитывая высокую стоимость, нецелесообразно.

Молибден в пределах 0,3-0,5Х делает сталь менее склонной к отпускной хрупности, улучшает прокали- ваемость, способствует измельчению зерна и повышению ударной вязкости.

Кроме того, молибден позволяет повысить изотропность свойств металла в сечениях литых деталей с различной толщиной стенок. При содержании молибдена более 0,5Х повышается температура перехода в хрупкое состояние.

Э 1142

Бор в количестве 0,001-0,003Х обеспечивает высокую прокаливаемость, структурную равномерность и иэотропность свойств. Заполняя дефекты по границам: зерен, бор уменьшает неравномерность в распределении карбидов и углерода, различие в механических свойствах приграничных и глубинных объемов зерна. При большем его содержании про- 10 исходит охрупчивание стали.

Кальций является поверхностноактивным элементом и, адсорбируясь на гранях растущих кристаллитов,вызывает модифицирование первичной 15 структуры. Использование кальция в количестве менее 0,0057 неэффективно, а повышение свыше 0,057 вызывает нежелательное явление—

"затягивание" стопора ковша при раз- 20 ливке стали.

Добавка церия 0,02-0,06 мас.Х снижает содержание кислорода и серы в стали, способствует устранению хрупких включений по границам меж- 25 кристаллитных сочленений, диспергированию и повышению равномерности распределения нитридов ванадия.

Увеличение содержания приводит к развитию процессов повторного окисления, образованию большого количества хрупких включений и падению хладостойкости.

Для сравнения свойств прототипа и предлагаемой стали были проведены плавки в индукционной печи с основной футеровкой емкостью 60 кг. Плавки проводили в соответствии с рекомендациями по выплавке хладостойких сталей (приложение к

ГОСТ 21357-75) . Ниобий Нб-1

ГОСТ 16099-70 вводился в сталь по расправлению кусками размером не более 10 мм. Азот присаживался в конце плавки,с помощью кускового азо- 45 тированного феррохрома с содержанием азота 8 мас.7.. Размер кусков не более 15 мм. На дно прокаленно о го до температуры не ниже 700 С ковша перед разливкой вместе с алюминием давали порошкообразный ферробор (содержание бора 18 мас.7).

По заполнению ковша .на половину присаживался 307 силикокальций

ГОСТ 4762-71 в кусках размером

3-6 мм на струю металла. Сталь выдавалась в ковш с температурой

1620-1650 С, разливалась при 1560523 Ь I

1580оС. Ниобий, бор и азот практически полностью переходят в сталь; угар кальция весьма значителен и с уменьшением величины присадки в укаэанном интервале .растет от 60 до 90Х. Расчеты по кальцию проводили с учетом угара.

Химические составы исследованных сталей приведены в табл. 1.

Пробные бруски отливали по

ГОСТ 21357-75. После термической обработки по режиму: гомогенизация при 1120оС 13 ч, нормализация с выдержкой 5 ч при 960оС, отпуск при

660 С с выдержкой 10 ч, закалка о о с температуры 940 С после 5 ч выдержки, высокин отпуск при 640 С с выдержкой 11 ч были проведены механичеекие испытания, результаты которых приведены в табл, 2.

Предлагаемая сталь имеет временное сопротивление 1090-1150 ИПа, предел текучести 890-940 МПа, относительное удлинение 15-197, сужение 37-457, ударную вязкость при

20 С 1,1-1,4 ИДж/м, при (-70) С—

0,54-0,61 МДж/м . Критический коэффициент интенсивности напряжений

К1 при (-70) С изменяется в пределах 78-96 МПа м" .

Из сравнения результатов испытаний следует, что сталь предлагаемого состава превосходит известную.

Сталь имеет хорошие литейно-технологические свойства. Предел прочности увеличился по сравнению с прототипом на 200-230 ИПа, предел текучести — на 210-220 ИПа. Ударная вязкость возросла при 20 С на 0,20,4 ИДж/м, а при (-70)"С вЂ” на

0,16-0,21 ИДж/м . Благодаря высокому комплексу прочностных свойств и ударной вязкости сталь позволяет повысить надежность и долговечность литых деталей, заменить изделия из более дорогих легированньгх сталей, сократить расход металла в конструкциях.

Сталь может быть использована при изготовлении массивных разнбстенных отливок в изделиях новой техники, испытывающих высокие статические и динамические нагрузки и работающих при низких климатических температурах. Экономический эффект может быть получен и в смежных отраслях, где будет использована предлагаемая сталь.

1 1

1 Р

1 Х

1-.—.3

СЧ 00 с о л о о

С"Ъ

Ю л

Ю л

Ю!

Ю л

ГЪ

° l ь м

Ю л

an

Ю л

С3\ о м о о л л о с

С"Ъ

cD л

Ю м

Ю л

СЧ

Ю л

СЧ о л

Са л

Ю л

Ю О о а о о ю о л л о о

ФЪ

Ю

Ю л

С4Ъ о ь л

СЧ

Ю

Ю л

СЧ

Ю

Ю л о

1

1

Ю 1

I

I 1 ь

° \ о

Ю

Ю л о

С Ъ

О О о о л л о о иЪ

Ю ь л

Щ

Ю

Ю л ь

an ю о л л о о

СЧ

Ю

an

Ю л

1 I

4Ю

1 л . ю о л л о о О

Ю л.

Ю О

Ю л

Ю л

Ю л

Ю б

Ю л ь м о л

t4 ь л о

1ГЪ

Ю л

Ю л

0Са 00 о о л л с о

С Ъ

Ю л о

Ю л

Ю о л

СО ь л

Ю л ь ю ь л

Ю о л

00 л ь

0Са ОЪ л л о о

Ю л

ОЪ л

00 л

0Q л

О1 л

Ю л лС

63

Е л !

33 о

Ф

Ц

Э ж

Ф

Ф

k( о

Ю л о о л о о л о

СО

Ю л

СЧ М л Ol с о

С Ъ л

Ю о о

СЧ л

С Ъ

СЧ л

С Ъ

СЧ л м О О л л м м л л м

an л

С Ъ

3 м л л о о м л о м л

Ю л

1ГЪ л

Г1 . л

Ю ГЪ л

СО л ь л

СЧ

Ю л

СЧ о л л

СЧ СЧ

СЧ л

СЧ л

СЧ

С Ъ л л о о

С Ъ л ь

С Ъ л

Ф л

3 л

C) л ь иЪ

Ф о

an л

CD л

Юл

Ю л о О л

Ю л л ь

О СГЪ л ° \ о о и ь л ь ю л

1и! м л

00 an л л о о

О а 0О л л о о о

l I

1 1

1

I

1 е

1 I

I 1

1

I

1 1

I 1

I ad!

1 1 — 4

1

1 м ! o

1 — —

I

1 н

1 < 1

I I

3 3

1 ! 1

1 «J 1 ! v — -I1

1

I ° .! 1

1 о

I К

I 1

1 н о

I 1

— I

1 1

I 1

1 I

I т4

I a I

I 1 3

1 1 .1

f I и

00 л л о о

1142523

М ГЪ л о о

СО о

I

I а о о о !

3»

Х,I I

3 I о

3е о

33aИ

1142523

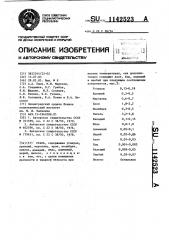

Таблица-2 20 -20

KCU KCU

ИДж/м ИДж/м

KCU

И,Прк/и

KCU

ИДж/м т>

МПа 7. %

Сталь

Предлагаемая

1090 890 19 45 1,3 0,84 0,76 0,61 96

1130 920 16 38 1,2 0,79 0,68 0,54 93

1100 910 18 44 1,4 0,80 0,74 0,60 80

0,54 85

i (20 920 17 39 1,3 079 069

1130 930 18 42 1,4 0,82 0,73 0,58 93

1150 940 15 37 1,1 0,78 0,67 0 55 78

960 770 15 33 0,92 0,68 0,55 0,41 69

1140 940 12 27 О 71 О 47 О 34 О 22 57

890- 680 22 47 0,9 0,60 0,49 0,38 72

Прототип

920 720 19 42 1,0 0,63 0,51 0,40 65

Заказ 660/26 . Тираж 583

ВНИИПИ Государственного комитета СССР * по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Составитель А. Османцев

Редактор Н. Киштулинец Техред А.Бабинец Корректор H. Король