Автоклав для гидротермической обработки материалов

Иллюстрации

Показать всеРеферат

1. АВТОКЛАВ ДЛЯ ГВДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ, содержащий устройство дроссельного типа с отверстиями для непрерывного отвода конденсата, трубопроводы, запорную арматуру и узлы фильтрации конденсата , отличающийся тем, что, с целью уменьшения расхода пара и увеличения ресурса работы автоклава , устройство для непрерывного отвода конденсата выполнено в виде по крайней мере двух параллельно установленных дроссельных узлов, один из которых постоянно соединен с атмосферой. 2.Автоклав по п.1, отличающийся тем, что суммарная площадь сечений проходны : отверстий дроссельного узла, соединенного с атмосферой, меньше суммарной площади сечений отверстий параллельно установленного с ним дроссельного узла. 3.Автоклав по пп.1 и 2, о тл ичающийся тем, что, с целью обеспечения возможности вакуумирования автоклава, за дроссельным узлом, постоянно соединенным с атмосферой, установлен обратный клапан. ilik: РО 1 СП 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

4(з1) В 01 3 3 00

ОПИСАНИЕ ИЗОБРЕТ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3621700/23-26 (22) 14.07.83 (46) 07.03.85. Бюл. ¹- 9 (72) А.Г. Бойко, И.Д. Воронов, Н.А. Гулый, Ю.Т. Ушаков, В.А. Фреитаг и Н.С. Зльман (53) 62 ° 182(088.8) (56) 1. Шишков И.А. Безопасность эксплуатации автоклава, M. Стройиздат, 1978, с. 25-40, 2. Дурни Ю.В., Эльман Н.С., Буков А.К. Устройство для непрерывного отвода конденсата нз автоклава.—

Реф. сб. "Промьппленность строительных материалов Москвы", 1975, № 6, с. 14-17. (S4)(57) 1. АВТОКЛАВ ДЛЯ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ, содержащий устройство дроссельного типа с отверстиями для непрерывного отвода конденсата, трубопроводы, запорную арматуру и узлы фильтрации конденсаÄÄSUÄÄ 1143453 А та, отличающийся тем, чт, с целью уменьшения расхода пара и увеличения ресурса работы автоклава, устройство для непрерывного отвода конденсата выполнено в виде по крайней мере двух параллельно установленных дроссельных узлов, один из которых постоянно соединен с атмосферой.

2. Автоклав по п.1, о т л и— ч а ю шийся тем, что суммарная площадь сечений проходны> . отверстий дроссельного узла, соединенного с атмосферой, меньше суммарной площади сечений отверстий параллельно установленного с ним дроссельного узла.

3. Автоклав по пп.1 и 2, о т л ич а ю шийся тем, что, с целью обеспечения возможности вакуумирования автоклава, за дроссельньпч узлом, постоянно соединенным с атмосферой, установлен обратный клапан.

Изобретение относится к отраслям .промышленности, использующим автоклав для гидротермической обработки раз личных материалов и иэделий насыщенным водяным паром: нефтехимической (вулканиэация резино-технических изделий), силикатной (обработка сили-катного кирпича, плотных и ячеистых бетонов), металлургической (безобжиговая обработка железорудных окаты" 19 шей), биохимической и микробиологической (обработка торфа, осахаривание соломы) и др.

Проведение процессов гидротермической обработки сопровождается боль- 1 шим расходом пара и значительным, особенно в период разогрева, выделением конденсата, который загрязняется обрабатываемым материалом. Образование значительного слоя конденса- 20 та в нижней части автоклава недопусгимо - ои должен выводиться по мере образования.

Известны автоклавы с системой отвода конденсата, состоящей из "кон- 5 денсационных горшков" различных конструкций Ц .

Однако "конденсационные горшки" допускают значительную утечку пара до 6-77 от общего расхода. ЗО

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является автоклав для гидротермической обработки материалов, содержащий устройство дроссель- 3> ного типа с отверстиями для непрерывного отвода конденсата, трубопроводы, запорную арматуру и узлы фильтрации конденсата..$2) .

Щ

Устройство состоит из заключенных в корпус трех дроссельных шайб, последняя из которых содержит одно отверстие. В этом устройстве xomчество выпускаемого конденсата опре- g5 деляется давлением в сосуде и размерами проходного сечения последней дроссельной шайбы, которая выполняется сменной с целью тарирования и .настройки процесса. $9

Недостаток этого решения — значительная утечка пара из автоклава, так как после удаления основной массы конденсата, образовавшегося в период разогрева (она составляет до 903 - у общего количества конденсата за цикл), дроссельное устройство продолжает выпуск пара во второй, более длитель1143453 3 ный период, когда выделение конденсата существенно уменьшается.

Кроме того, на стадии разогрева удаляется не весь конденсат. Он частично остается в автоклаве еще окоп@

2 ч после окончания разогрева, что влечет за собою напряженное состояние корпуса автоклава и снижение ре сурса его работы.

Цель изобретения — уменьшение расхода пара и увеличение ресурса работы автоклава, Цель достигается тем, что в автоклаве для гидротермической обработки материалов, содержащем устройство дроссельного тица с отверстиями для непрерывного отвода конденсата, трубопроводы, запорную арматуру и узлы фильтрации конденсата, устройство для непрерывного отвода конденсата выпод кено в виде по крайней мере двух параллельно установленных дроссельных узлов, один из которых постоянно соединен с атмосферой.

При этом суммарная площадь сечений проходных отверстий дроссельного узла, соединенного с атмосферой, меньше суммарной площади сечений отверстий параллельно установленного с ним дроссельного узла.

Кроме того, для обеспечения воз- можности вакуумирования автоклава за дроссельным узлом, постоянно соединенным с атмосферой, установлен обратный клапан.

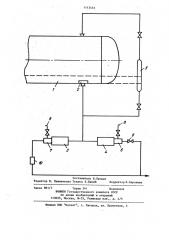

На чертеже представлена схема предложенной конструкции автоклава..

Автоклав для гидротермической обработки материалов содержит корпус 1, фильтры предварительной 2 и тонкой 3 и 4 очистки конденсата, указатель уровня конденсата 5, дроссельные узлы 6 и 7 с площадями проходных сечений дроссельных отверстий соответственно Г и f (F>f). Дроссельные узлы 6 и 7 снабжены отводами 8 с вентилями. За дроссельным узлом 6 установлено запорное устройство 9, которое выполнено в виде ручного вентиля либо клапана или задвижки с электро-, гидро- или пневмоприводом,в зависимости от избранной степени и схемы автоматизации. На линии дросселя 7 установлен обратный клапан 10, В процессе гидротермической обработки изделий отвод конденсата из сосуда давления производится следующим образом.

1-143453

Во время загрузки запорное устройство 9 закрыто; оно открывается одновременно с подачей пара в корпус 1. По мере роста давления и температуры пара в сосуде происходит теплопередача корпусу автоклава, изделиям, транспортным устройствам внутри сосуда и окружающей среде. При этом образуется конденсат, который проходит через фильтры 2-4, где он 10 осветляется и далее через дроссель. ные узлы 6 и 7 в сборник для дальнейшего использования. В период разогрева в единицу времени выделя. ется примерно постоянное количество конденсата, которое значительно уменьшается в период выдержки при постоянной температуре.

По окончании разогрева запорное . устройство 9 перекрывается н дальней-ц ший отвод конденсата осуществляется только через дроссельный узел 7 до момента прекращения выдержки .при постоянной температуре и прекращения подачи пара в корпус 1, когда р5 запорное устройство 9 снова открывается на период охлаждения.

При необходимости вакуумирования автоклава обратный клапан 1Î и запорное устройство 9 защищает его от вторичного пара и воздуха. Фильтраты

2-4 н драссели 6 и 7 должны периодически очищаться. Управление отводом конденсата из сосуда давления может быть ручнья или кнопочным по задан ной. временной программе, легко автоматизируется, если управление приводом запорного устройства 9 осуществляется от задатчика-таймера.

Применение автоклава с предлагае-" мой системой конденсатоотвода позво- лит экономить пар. Так, для .процесса получения силикатного кирпича экономия пара составит ориентировочно

6Х от общего количества пара, расходуемого на весь технологический цикл.

Минимальный уровенц конденсата, обеспечиваемый предлагаемы устройством, позволит уменьшить разность температур между верхней и нижней частями сосуда давления и, как следствие, снизить термонапряжение и повысить ресурс его работы.

1143453

Составитель В.Продан

Редактор Н. Пушненкова Техред З.Палий! Корректор Е. Сирохман

Заказ 801/7 Тираж 541 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Филиал НПП "Патент", г. Ужгород, ул. Проектная, 4