Способ производства замкнутых трубчатых профилей

Иллюстрации

Показать всеРеферат

СПОСОБ ПРОИЗВОДСТВА ЗАМКНУТЫХ ТРУБЧАТЫХ ПРОФИЛЕЙ преимущественно строительных конструкций с параллельными боковыми стенками, соединенными горизонтальными стенками, образующими два замкнутых коробчатых контура, соединенных между собой вертикальной стенкой двойной толошны , путем последовательной по пере-. ходам формовки листовой заготовки в валках клетей стана, при котором на первых переходах формуют трапецеидальные гофры, подгибают кромки и перегибают полосу в средней части до получения U -образной формы профиля , затем соединяют и сваривают его кромки, доводят стенки трапецеидальных гофров до соприкосновения и образования вертикальной стенки двойной толщины, а на последних переходах осаживают профиль поочередно в горизонтальных и вертикальных клетях с одновременной доформовкой углов профиля и получением заданной конфигурации, отличающийс я тем, что, с целью повышения качества профилей за счет исключения потери устойчивости элементов профи,ля в процессе осадки, осадку в горизонтальных клетях осуществляют с одновременным наклоном боковых стенок в каждом .поперечном сечении относительно продольной оси симметрии на углы, вершины которых расположены со стороны соответствующей горизонтальной стенки, величину углов последо (Л вательно уменьшают по переходам от. 6-8 до , а осадку в вертикальных клетях осуществляют с выпрямпением боковых стенок, при этом в горизонтальных клетях производят окончательную формовку внутренних углов между нaклoнны ш стенками тра4 СО 4 пецеидальных гофров и сопряженными. с ними боковыми стенками, а в вертикальных клетях производят окончаэо тельную формовку наружных углов между наклонными и . вертикальной стенками трапецеидальных гофров.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (!9) (11)

4(5l) В 21 D 5/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 3614997/25-27 (22) 11.04.83 (46) 07 .03.85. Бюл. )1 -.9 (72) В.И.Суворов, А.В.Андреев, В.К.Серовиков и Н.И.Буряков (71) Уральский нау но-исследовательский институт трубной промышленности (53) 621.981.1(088.8) (56) 1. Авторское свидетельство СССР

М 1026997, кл. В 23 К 31/08, 03. 12.80 (прототип). (54)(57) СПОСОБ ПРОИЗВОДСТВА ЗАМКНУТЫХ ТРУБЧАТЫХ ПРОФИЛЕЙ преимущественно строительных конструкций с параллельными боковыми стенками, соединенными горизонтальными стенками, образующими два замкнутых коробчатых контура, соединенных между собой вертикальной стенкой двойной толщины, путем последовательной по переходам формовки листовой заготовки в валках клетей стана, при котором на первых переходах формуют трапецеидальные гофры, подгибают кромки и перегибают полосу в средней части до получения U -образной формы профиля, затем соединяют и сваривают его кромки, доводят стенки трапецеидальных гофров до соприкосновения и образования вертикальной стенки двойной толщины, а на последних переходах осаживают профиль поочередно в горизонтальных и вертикальных клетях с одновременной доформовкой углов профиля и получением заданной конфигурации, о т л и ч а ю щ и й— с я тем, что, с целью повышения качества профилей за счет исключения потери устойчивости элементов профи.- ля в процессе осадки, осадку в горизонтальных клетях осуществляют с од-, новременным наклоном боковых стенок в каждом .поперечном сечении относительно продольной оси симметрии на углы, вершины которых расположены со стороны соответствующей горизонтальной стенки, величину углов последовательно уменьшают ио переходам от.

6-8 до 3-5О, а осадку в вертикальных клетях осуществляют с выпрямпением боковых стенок, при этом в горизонтальных клетях производят окончательную формовку внутренних углов между наклонными стенками трапецеидальных гофров и сопряженными с ними боковыми стенками, а в вертикальных клетях производят оконча тельную формовку наружных углов .,между наклонными и .вертикальной стенками трапецеидальных гофров.

1143487.Изобретение относится к обработке металлов давлением, в частности к способам производства в валках элект-росварных профилей преимущественно строительных конструкций. 5

Известен способ производства . электросварных профилей двутаврого сечения преимущественно строительных конструкций с параллельными боковыми стенками, соединенньв(и горизонтальными стенкаии, образующими два замкнутых коробчатых контура, соединенньм между собой стенкой двойной толщины с образованием двух трапецеидальных продольных пазов типа 15

"ласточкин хвост", путем последовательной по переходам формовки листовой заготовки в валках клетей стана, при котором на первых переходах формуют трапецеидальные пазы, подгиба-, 20 ют кромки и перегибают полосу в средней части до получения ((-образной формы профиля, затем соединяют и сваривают его кромки, доводят стенки трапецеидальных пазов до соприкосно- 25 вения, а на последних переходах осаживают профиль поочередно в горизонтальных и вертикальных клетях с одновременной доформовкой углов профиля до заданного значения на готовом 5п профиле Ц.

Однако .для известного способа характерно недостаточно высокое качество изготовляемых профилей из-за возможного искривления стенок при осадке профиля вследствие. потери устойчивости этих стенок.

Цель изобретения — повышение качества профилей за счет исключения потери устойчивости элементов профи- О ля в процессе осадки.

Поставленная цель достигается тем, что при способе производства замкнутых трубчатых профилей преимущественно строительных конструкций с парал- . 5 лельньнчи боковыми стенками, соединенными горизонтальными стенками, образующими два замкнутых коробчатых контура, соединенных между собой вертикальной стенкой двойной толщины,5О путем последовательной по переходам формовки листовой заготовки в валках клетей стана, при котором на первых переходах формуют трапецеидальные гофры, подгибают кромки и перегибают полосу в средней части до получения Ц -образной формы профиля, затем соединяют и сваривают его кромки, доводят стенки трапецеидальных гофров до соприкосновения и образования вертикальной стенки двойной толщины, а на последних переходах осаживают профиль поочередно в горизонтальных и вертикальньм клетях с одновременной доформовкой углов профиля и получением заданной конфигурации, осадку в горизонтальных клетях осуществляют с одновременным наклоном боковых стенок в каждом поперечном сечении относительно продольной оси симметрии на углы, вершины которых расположены со стороны . соответствующей горизонтальной стенки, величину углов последовательно уменьшают по переходаи от 6-8 до

3-5, а осадку в вертикальных.кле0 тях осуществляют с выпрямлениеи боковых стенок, при этом в горизонталь ных клетях производят окончательную формовку внутренних углов между наклонными стенками трапецеидальных гофров и сопряженныии с ними боковыми стенками, а в вертикальных клетях производят окончательную формов ку наружных углов между наклонныии и вертикальной стенками трапецеидальных гофров.

Поворот боковых стенок на угол более 8 нецелесообразен, так как происходит расформовка верхних углов профиля, сформованных в предыдущих калибрах. Кроме того, возможен прогиб верхней и нижней горизонтальных стенок внутрь.

При повороте боковых стенок профиля на угол меньше 3 значительно возрастают усилия на валки, стенки тонкостенного профиля теряют устойчивость, требуется увеличить коли чество клетей. Кроме того, на.поверхности иеталла образуются риски, которые тем глубже, чем больше усилия. (Таким образом, оптимальный угол поворота боковых стенок 8-3

Осадку профиля по высоте и подгибку углов паза осуществляют с постепенным, от клети к клети, уменьшением угла депланации. В первой калибровочной клети задают наибольшую осадку профиля по высоте и, со- ответственно, наибольший возможный угол депланации 6-8б в зависимости от размеров профиля и толщины металла, при котором не происходит расформовка ранее полученных углов

1143

В следующей паре клетей g 2 --К2 операции повторяют: в вертикальной клети 02 профиль осаживают по ширине с обратным поворотом боковых стенок

3 до их параллельного расположения 50 и до соприкосновения стенок 1, при этом подгибают наружные углы 5 продольного паза, сохраняя кривизну полок неизменной. В горизонтальной клети K 2 профиль осаживают на вы- 55 соту, меньшую, чем в предыдущей клети K f (Н < М1), с дальнейшим уменьшением кривизны полок 2(Pz >R<) и профиля, при этом одновременно уменьшают кривизну полок. Применение угла депланации менее 60 в первой клети приводит к возрастанию усилий на валках и образованию дефектов на поверхности металла.

В последующих клетях осадку по высоте и доформовку углов профиля трапецеидальных пазов осуществляют при меньшем усилии осадки, чем в предыдущей клети, и, соответственно, при меньших углах депланации 3-5

0 так как кривизна полок стремится к нулю и увеличение угла депланации может привести к их прогибу внутрь, 15 а уменьшение †к возрастанию усилий и дефектам на поверхности металла.

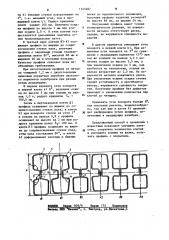

Преимущество постепенного умень " щения угла депланации стенок профиля состоит в том, что возможно получить качественный профиль в минимальном количестве клетей при меньших усилиях осадки. .На чертеже схематично показана калибровка профиля последовательно от клети к клети.

В линии стана после предварительной формовки полосы и сварки кромок встык, где трапецеидальные пазы сформованы до 100-105 профиль высоО той Н и радиусом верхней и нижней полок R подают в первую вертикальную клеть 8„, в которой его осаживают по ширине до соприкосновения стенок 1 трапецеидальных пазов.

Затем профиль подают в первую приводную калибровочную клеть 11 с горизонтальными валками, где одновременно с уменьшением кривизны верхней и нижней полок 2 (R R ) и общей высоты профиля (Я„< Н ) боковые. стенки 3 депланируют наружу и подгибают преимущественно внутренние углы 4 паза.

487 4 поворотом боковых стенок наружу на угол, меньший, чем в клети t f, при этом подгибают преимущественно внутренние углы 4 паза.

В следующих парах клетей В 3-К3 осуществляют доводку профиля до заданных размеров трапецеидальных пазов, ширины и высоты профиля и плоских полок в чистовой клети К 3 без его осадки.

Поворот. боковых стенок профиля в горизонтальных валках снижает сопротивление деформации и позволяет осаживать профиль по высоте с меньшими усилиями, которые осуществляют, в основном, подгибку углов в пазах. Сопротивление стенок продольному изгибу в этом случае значительно ниже, утолщение стенок профиля практически не наблюдается. В то же время валки, профиль калибра которых выполнен под углом 8-3, ис0 ключают дефекты (риски, задиры) на поверхности металла.

Пример. Изготовление профиля двутаврового сечения размером

26х68 мм с пазами 12х14 мм из холоднокатаной рулонной стали 08КП

-толщиной 1,8 мм без покрытия и 1,2-4м с двусторонним цинковым покрытием на стане "20-76".

При изготовлении профиля из металла толщиной 1,8 мм используют три пары вертикальных и горизонталь" ных клетей. В первой вертикальной клети профиль высотой 75 мм после сварки осаживают по ширине на 2 мм.

Радиус полок 40 мм. Затем в горизонтальной клети 1 боковые стенки поворачивают на угол 7, а радцус крио визны полок увеличивают до 100 мм, усилие осадки составляет 3,2 т при величине осадки профиля по высоте

5 мм. В первой паре клетей осуществляют наибольшую осадку профиля по высоте, для этого и задают наибольший угол поворота. В этих клетях подгибают углы трапецеидальиых пазОв: внутренние на 10-12, наружные— на 3о

В следующей паре клетей 8 2 -k2s вначале в вертикальной 8 2 стенкй поворачивают до их параллельного расположения и профиль осаживают по ширине до соприкосновения стенок трапецеидальных пазов, наружные и внутренние углы паза 85, радиус о полок 100 мм. В горизонтальной кле1143487

Закаа 809 9 Ти тай, г. Узиород, ул.Проектная,4 ти 12 боковые стенки поворачивают на лб

4, т.е. меньший угол, чем в предъщущей клети 1. Радиус кривизны полок задают 200 мм. Величина осад.ки профиля по высоте 2 мм при усилии осадки 2,0 т. В этих клетях осуществляется дальнейшая подгибка углов трайецеидальных пазов.

В третьей паре клетей 33-КЗ осаживают профиль но ширине до соприкосновения стенок паза, получают профиль с заданными углами трапецеидальных пазов ВОО, высотой 68 мм и шириной 26 мм и плоскими полками.

Качество профиля отвечает всем необходимым требованиям.

При изготовлении профиля из металла толщиной 1,2 мм с двухсторонним цинковым покрытием опробуют несколько вариантов калибровки при разных . углах депланации.

В первом варианте угол поворота в первой клети K 1 8, величина осадо ки по высоте 5 мм при усилии на .валках 1,0 т, радиус кривизны

100,0 мм.

Затем в вертикальной клети б 2 профиль осаживают по ширине до соприкосновения стенок паза, в клети

ki при повороте стенок на угол 5 ЗО и усилии на валках 0,8 т профиль осаживают по высоте на 2 мм нри радиусе кривизны полок R 200 мм. В клети 9 3 профиль осаживают по шири- . не до соприкосновения стенок паза, углы паза составляют 80, в клети

L3 доформовывают верхнюю и нижнюю полки до параллельного положения, получают профиль заданных размеров: по высоте 68 мм, по ширине -26 мм.

Полученный профиль имеет точные геометрические размеры, на поверхности металла отсутствуют риски, задиры, не нарушается сплошность покрытия.

В других вариантах уменьшают угол поворота в первой клети 1. При изменении угла поворота на 3 по сравнению с предыдущим- вариантом (5о) при тех же усилиях на валках 1,0 т величина осадки по высоте 3,5 мм, а при увеличении осадки до 5 мм, как требуется по технологии, у илия на валках возрастают до 2,0 мм. На поверхности металла появляются риски.

При увеличении усилия осадки стенки теряют устойчивость и прогибаются внутрь, нарушается сплошность покрытия. Получение профиля без дефектов приводит к увеличению количества пар клетей до четырех.

Применять угол поворота больше В, как показали расчеты,, нецелесообразно, так как уже в клети k1 произойдет расформовка углов профиля, полученных в предыдущих калибрах.

Предложенный способ в сравнении с известным позволяет улучшить качество, сократить количество клетей и уменьшить усилия на валки, получать профиль с покрытием.