Устройство для штамповки полых деталей из листовых заготовок

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ПОЛЫХ .ТЕТАЖЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК, содержащее соосно расположенные w контейнере и образующие в нем замкнутую полость, жесткий нажимной элемент и опору, а также установленные с возможностью взаимодействия с ними через формообразующие поверхности промежуточные элементы из пластичного материала, контактирующие с листовой заготовкой, отличающееся тем, что, с целью улучшения качества путем повышения точности изготовления деталей по толщине, формообразупщие поверхности выполнены на жестком нажимном элементе и на опоре, а промежуточные элементы - в виде плоских шайб. (Л 4 со 4ii ;о

COIO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (1!) 4(s)) В 21 D 22/20

ОПИСАНИЕ ИЗОБРЕТЕНИЯ у — — »

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

К ABTOPCKOMY СВИДЕТЕЛЬСТВУ (21) 3665201/25-27 (22) 24. 11.83 (46) 07.03.85. Бюл. N - 9 (72) F..Ñ.Сизов, А.Я.Чепоров, А.В.Фролов, Н.Я.Максимов, В.И.Упоров, Г.С.Ротницкий, Г.И.Смирнова, М.А.Бабурин и К.Г.Сизова (53) 621.983.07 (088.8) .(56) 1. Авторское свидетельство СССР по заявке 9 3523285/25-27, кл. В 21 2 22/20, 16.12.82 (прототип). (54)(57) УСТРОЙСТВО ДЛЯ ШТАМПОВКИ

ПОЛЫХ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК, содержащее соосно расположенные контейнере и образующие в нем замкнутую полость, жесткий нажимной элемент и опору, а также установленные с возможностью взаимодействия с ними через формообразующие поверхности промежуточньш элементы из пластичного материала, контактирующие с листовой заготовкой, о т г и- ч а ю щ е е с я тем, что, с целью улучшения качества путем повышения точности изготовления деталей по толщине, формообразующие поверхности выполнены на жестком нажимном элементе и на опоре, а промежуточные элементы — в виде плоских шайб..1!43490

Изобретение относится к обработке металлов давлением и может быть наиболее эффективно использовано при изготовлении полых деталей сферической, конической и другой формы 5 из тонколистовых плоских заготовок.

Наиболее близким к изобретению по технической сущности является устройство для штамповки полых деталей из листовых заготовок, содер- !О жащее соосно установленными в контейнере и образующие замкнутую полость жесткий иажимной элемент и опору и взаимодействующие с ниии промежуточные элементы из пластично- !3 го металла, формообразукщие поверхности выполнены иа промежуточных элементах Я .

Однако отштампованные на известном устройстве детали не являются 2Î высокоточными из-за неравнотолщинности нажимного элемента и опоры, приводящей к неравномерному сопротивлению деформированию последних.

В результате в нажимном элементе, 25 опоре и матрице помимо сдвиговых деформаций возникают деформации растяжения и сжатия, обуславливаемые выпучиванием и изгибом их в процессе штамповки, что приводит к появлению неуправляемой раэнотолщинности штампуемых деталей, снижающей точность и качество их изготовления.

Целью изобретения является улучшение качества путем повышения точности изготовления деталей по толщине.

Поставленная цель достигается тем, что в устройстве для штамповки полых деталей из листовых заготовок, содержащем контейнер с соосно установленными в нем нажимным элементом и опорой, образующими замкнутую полость, а также взаимодействующие с ними через формообразующие поверхности промежуточные элементы из пластичного металла, формообразующие поверхности выполнены на жестком нажимном элементе и опоре, а промежуточные элементы - в виде плоских шайб.

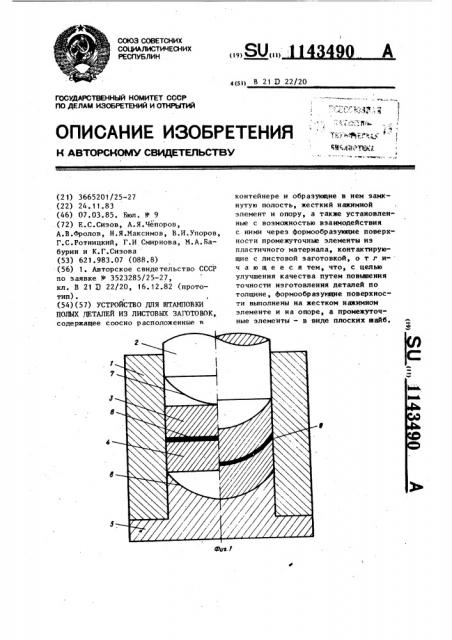

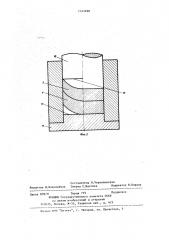

На фиг. 1 изображено предлагаемое устройство, продольный разрез (слева от оси симметрии показано устройство в исходном положении, справа - 55 положение после окончания штамповки детали) на фиг. 2 — схема переформовки промежуточных элементов из пластичного металла в плоские диски (слева от оси симметрии показано положение элементов до переформовки, справа — их положение после переформовки в плоские диски) °

Устройство состоит иэ контейнера

1, в котором соосно установлены жесткий нажимной элемент 2, промежуточные элементы 3 и 4 и жесткая опора

5. Промежуточные элементы 3 и 4 выполнены из пластичного металла (на-. пример, из свинца, меди, алюминия, и их сплавов) и представляют собой плоские шайбы, плоские поверхности которых предназначены для взаимодействия с плоской заготовкой 6.

Формообразующие поверхности 7 и 8, повторяющие внутреннюю и внешнюю поверхности деталей, расположены соответственно на жестком нажимном элементе 2 и на опоре 5, установленных в контейнере 1 так, что образуют в нем замкнутую полость 9, в которой между промежуточными элементами

3 и 4 устанавливают листовую заготовку 6.

Устройство работает следующим образом.

После установки листовой заготовки б между промежуточныии элементами

3 и 4 осуществляется рабочий ход пресса, в результате чего нажимной элемент 2 выпуклой рабочей поверхностью 7 сначала приходит в соприкосновение с плоской шайбой 3, а затем осуществляет деформирование пакета, состоящего из двух дисков и заготов-! ки б по вогнутой поверхности 8 опоры 5 (фиг. 1, справа), в результате чего заготовка 6 принимает. заданную форму.

После окончания процесса штамповки опора 5 удаляется из контейнеРа 1, отштампованный пакет выталкивается из контейнера и полученная деталь изымается из промежуточных элементов 3 и 4.

Перед следующим циклом штамповки промежуточные элементы 3 и 4 помещают в контейнер 1 (фиг.2, слева) и при помощи жестких обойм 10 и 11 с плоскими торцами 12 и 13 они сплющиваются и принимают форму плос ких дисков, которые после удаления опары выталкиваются из контейнера !.

Осуществление следующего цикла штамповки детали выполняется согласно фиг. 1 и 2.

1143490

В предложенном устройстве можно штамповать детали сферической, конической, овальной и другой формы, а также детали, которые не являются

-осесимметричными, у которых толщина в осевом направлении постоянна.

Это достигается тем, что при одной и той же толщине элементов 4 и

3 из пластичного металла формообразование плоской заготовки 6 в полую 1О деталь осуществляется за счет сдвиговых деформаций в стенке изделия. Осуществление сдвига металла в осевом направлении предполагает сохранение исходной толщины заготовки б в этом 15 же осевом направлении, а фактическая толщина изделия б определяется зависимостью

5=5 dna ° о

Таким образом, при вытяжке конических деталей, для которых угол 0(, постоянен, получаем толщину стенки постоянной и определяемой приведенной зависимостью. 2S

В качестве пластичного металла могут быть использованы свинец (бз = 1-2 кгс/MM ), алюминий (бз = 7 кгс/мм ), алюминиевые сплавы типа АХИ (бв 12 кгс/мм ), З0 медь (dg = 20 кгс/мм ) и др. При этом, если свинец не требует нагреga перед переформовкой, тб для других пластичных металлов .после нескольких циклов штамповки требуется термообработка промежуточных . элементов °

Учитывая, что для осуществления штамповки в предложенном штампе в конечный момент формообразования удельные давления на пластичный металл о следует задавать до двух

8 пластичного металла (т.е. до

g = 2 8 ), усилие штамповки можно установить по формуле

Р1 -"1 F„= 2d> F„

/ где à — площадь "зеркала" контейнер а, в котором р азмещаются формообразующие элементы штампа из пластичного металла и заготовка.

Так, например, для штамповки деталей из сплава Д16И сферической формы при диаметре заготовки P = 110 мм .

0 и при использовании в качестве формообразующих элементов штампа свинца усилие для штамповки равно

Р„, =2d Г„= 40000 кгс

При этом за счет повышения точности изготавливаемых деталей . в зоне сопряжения фланца с донной частью иэделия отпадает необходимость применения дополнительных калибровочных операций.

Предлагаемое устройство улучшает качество путем повышения точности изготовления деталей по толщине.

Составитель Н.Чернилевская

Редактор И.Николайчук Техред Т.Иаточка Корректор Н Король

Заказ 809/9 Тираж 775 Подписное

ВНИИПИ Г осударственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Фпчцал ППП Патент", г. Ужгород, ул. Проектная,