Способ обработки контура дисковых кулачков

Иллюстрации

Показать всеРеферат

СПОСОБ ОБРАБОТКИ КОНТУРА ДИСКОВЫХ КУЛАЧКОВ торцовой фрезой, ось которой располагают перпендикулярно к оси заготовки и смещают относительно нее, а заготовку вращают и перемещают с подачей, совпадающей по направлению с осью фрезы, отличающийся тем, что, с целью повышения точности обработки , заготовке сообщают дополнительное перемещение в направлении, перпендикулярном к осям фрезы и заготовки , и согласуют его с вращением и подачей заготовки так, чтобы в процессе обработки контура величина смещения h относительно оси заготовки изменялась по формуле ,5(R- R2-0,25 b)- г-sin : где b - ширина заготовки; г - радиус-вектор обрабатываемой точки контура кулачка; « - угол давления в зтой точке, а радиус фрезы R выбирают из условия R 0,044 Ь (t lpMHn )°, (Л минимальный радиус кривизны профиля детали; L - допустимая погрепшость формы образующей кулачка.

«(51) В 23 С 3/08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

fO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3617616/25-08 (22) 18.05.,82 (46) 07.03.85. Бюл. а 9 (72) Г.М. Шейнин и Б.Г. Шейнин (71) Тульский ордена Трудового Красного Знамени политехнический институт (53) 621.914.37(088.8) (56) 1. Рыжова Э.В., Полехина В,С.

Обработка деталей типа тормозных колодок и эксцентриков торцовыми. головками (фрезами) . — "Вестник машиностроения", 1978, У 5, с. 36-37 (прототип). (54)(57) СПОСОБ ОБРАБОТКИ КОНТУРА

ДИСКОВЫХ КУЛАЧКОВ торцовой фрезой, ось которой располагают перпендикулярно к оси заготовки и смещают относительно нее, а заготовку вращают и перемещают с подачей, совпадающей по направлению с осью фрезы, отличающийся тем, что, с целью повышения точности обработ„„Я0„„1143524 А ки, заготовке сообщают дополнительное перемещение в направлении, перпендикулярном к осям. фреэы и заготовки, и согласуют его с вращением и подачей заготовки так, чтобы в процессе обработки контура величина смещения h относительно оси заготовки изменялась по формуле

h=0,5(R- К -0,25 Ь )- r. здп J, где Ь вЂ” ширина заготовки;

r — радиус-вектор обрабатываемои точки контура кулачка; — угол давления в этой точке, а радиус фрезы К выбирают из условия

R > Оэ044 b (Ph)P „„) у где — минимальный радиус кривизны профиля детали, (Ь) — допустимая погрешность формы образукщей кулачка.

1143524

Изобретение относится к обработке металлов резанием и может быть использовано при фрезеровании рабочих поверхностей дисковых кулачков на станках с программным управлением.

Известны способы обработки контуров дисковых кулачков торцовой фрезой,ось которой располагают перпендикулярно к оси заготовки и смещают относительно нее, а заготовку вращают и перемещают с подачей, совпадающей по направлению с осью фрезы (fj .

Недостатком известных способов является то, что формообразующая точка зуба фрезы перемещается по дуге. В результате образующая на участках подъема будет вогнутой, а на участках спада выпуклой. Поэтому при больших углах давления необходимо применять дополнительную обработку, трудоемкость которой очень велика. Кроме того, существенны изменения рабочих углов в плане, толщин срезаемых слоев, а при равномерном вращении кулачка изменяется и подача на зуб. В результате нагрузка на инструмент даже при равномерном припуске является резко переменной и его возможности используются неполностью.

Цель изобретения — повышение точности обработки.

Поставленная цель достигается тем, что согласно способу обработки контура дисковых кулачков торцовой . фрезой, ось которой располагают перпендикулярно к оси заготовки и смещают относительно нее, а заготовку вращают и перемещают с подачей, совпадающей по направлению с осью фрезы, заготовке сообщают дополнительное перемещение в направлении, перпендикулярном к оси фрезы и заготовки, и согласуют его с вращением и подачей заготовки так, чтобы в процессе обработки контура величина смещения h относительно оси заготовки изменялась по формуле

h "05(Rгде Ь вЂ” ширина заготовки;

r — радиус-вектор обрабатываемой точки контура кулачка;

М вЂ” угол давления в этой точке, а радиус фрезы R выбирают из условия

К 0,044 Ь (а) р„,„„), где „„„- минимальный радиус кривизны профиля детали;

f<3 " допустимая погрешность фор мы образующей кулачка.

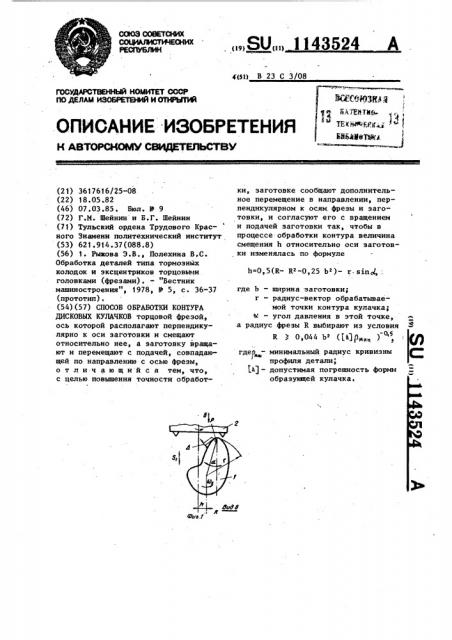

5 На фиг. 1 представлена схема обработки кулачка; на фиг. 2 — вид Б на фиг. 1.

Способ осуществляют следующим образом.

Обработку заготовки f осуществляют торцовой фреэой 2, ось которой располагают перпендикулярно к оси заготовки и смещают относительно нее. Заготовку вращают с переменной

15 угловой скоростью Я 5 и перемещают с подачей Sf, совпадающей по направлению с осью фрезы 2. Заготовке сообщают дополнительное перемещение в направлении, перпендикулярном к

20 осям фрезы и заготовки.

Перемещение согласовывают с вращением и подачей заготовки так, что величина смещения оси фрезы равна

h = 0,5(Rr.sin g

Р где Ь вЂ” ширина кулачка;

Ж вЂ” угол давления в точке профиля с радиусом-вектором r.

30 Угловую скорость заготовки в процессе обработки меняют в зависимости от кривизны профиля в соответствии с формулой

Qq= S, Z° . и /р, З5 где S> — подача на зуб фрезы;

Z и и — число зубьев и частота о вращения фрезы; — радиус кривизны профиля.

Величины S> и и, могут быть как постоянными, так и переменными.

При обработке участка в виде дуги окружности определенного радиуса угловая скорость остается постоянной, назависимо от того, является

45 ли окружность выпуклой или вогнутой, совпадает или нет центр окружности с центром детали, т.е. изменяются ли радиусы-векторы точек окружности.

При обработке плоских участков (= оо ) заготовка не вращается (со ° = О).

Радиус фрезы выбирают иэ условия

R > 0,044 Ь а мни ) ю

55 где а1 — допустимая погрешность формы образующей; ц - минимальный радиус кривизны.

1143524

Погрешность формы образующей равна

К2

8р, Фиг. Я

Составитель М. Кольбич

Редактор И.Николайчук Техред Т.Маточка Корректор» C. Щекмар

Заказ 814/11 Тираж 1086 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

»»: «Я+<о к> — p

b2 где К = К - R

4 .Если 05 К «Р, то

К2, К2

a=P 1+; P-P(1+ 2)- P

Предлагаемый способ позволяет уменьшить погрешность формы,на одиндва порядка. Малая погрешность формы позволяет одновременно обрабатывать несколько кулачков, закрепленных стопкой на одной оправке, что является резервом повышения производительности труда.