Способ изготовления полимерных изделий

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ, включающий заполнение под давлением оформляющей полости пресс-формы полимерным материалом , выдержку его под давлением и после отверждения выгрузку изделия, отличающийся тем, что, с целью снижения прессующего давления и сокращения продолжительности процесса при изготовлении тонкостенных трубчатых изделий, одновременно с полимерным материалом в оформляющую полость вводят оформляющий элемент, перемещаемый в направлении движения полимерного материала. Nt О9 05 О о

СОЮЗ-СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPGHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3626512/23-05 (22) 10.05.83 (46) 07.03.85. Бюл. № 9 (72) О. И. Палий, П. Д. Петрашенко и С. М. Чернов (71) Гомельский политехнический институт (53) 678.057.745.5 (088.8) (56) 1. Брагинский В. А. Технология прессования точных деталей из термореактивных пластмасс. Л., «Химия», 1971, с. 21-22 (прототип).

„Я1)„„ 1143606

4Ш)В 29 С 45/26//В 29 К 101:10, В 29 L,23:00 (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ, включающий заполнение под давлением оформляющей полости пресс-формы полимерным материалом, выдержку его под давлением и после отверждения выгрузку изделия, отличающийся тем, что, с целью снижения прессующего давления и сокращения продолжительности процесса при изготовлении тонкостенных трубчатых изделий, одновременно с полимерным материалом в оформляющую полость вводят оформляющий элемент, перемещаемый в направлении движения полимерного материала.

1143606

Изобретение относится к переработке полимерных материалов литьевым прессованием и может быть использовано для изготовления тонкостенных трубчатых изделий.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ изготовления полимерных изделий, включающий заполнение под давлением оформляющей полости прессформы полимерным материалом, выдержку его под давлением и после отверждения выгрузку изделия 11).

Недостатком известного способа является необходимость обеспечения больших давлений прессования при изготовлении тонкостенных трубчатых изделий. Это объясняется противодействием сил трения полимерного материала о поверхность оформляющих элементов.

Кроме того, известный способ имеет низкую производительность.

Целью изобретения является снижение прессующего давления и сокращение продолжительности процесса при изготовлении тонкостенных трубчатых издел и й.

Поставленная цель достигается тем, что согласно способу изготовления полимерных изделий, включающему заполнение под давлением оформляющей полости прессформы полимерным материалом, выдержку

его под давлением и после отверждения выгрузку изделия, одновременно с полимер- 30 ным материалом в оформляющую полость вводят оформляющий элемент, перемещаемый в направлении движения полимерного материала.

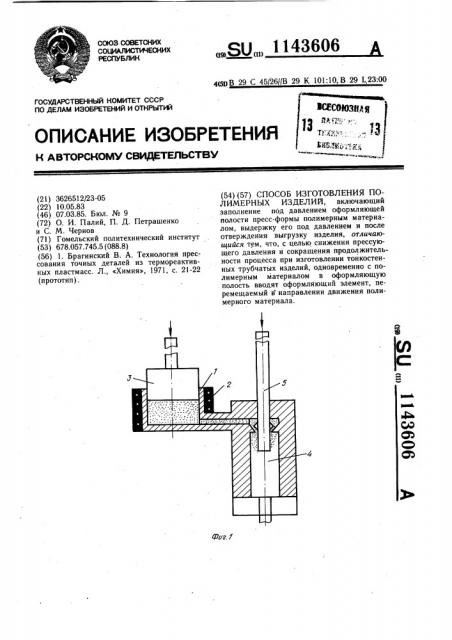

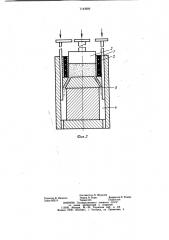

На фиг. 1 и 2 показаны пресс-формы для осуществления предлагаемого способа.

Пример. Изготовляли втулки длиной

85 мм с внутренним диаметром 25 мм и наружным диаметром 28 мм из фторопласта

3 и стекловолокнита АГ-4В в пресс-форме (фиг. 1).

В загрузочную камеру 1, обогреваемую нагревателями 2, помещали полимерный материал, после расплавления которого пуансоном 3 с помощью гидравлического пресса создавали давление прессования. Расплав через литниковые каналы поступал в оформляющую полость 4 пресс-формы, при этом одновременно с расплавом в оформляющую полость вводили оформляющий элемент 5, который перемещался в направлении движения полимерного материала.

После выдержки под давлением и отверждении полимерного материала производили выгрузку изделия.

Литье расплава фторопласта-3 производили при 275+5 С, стекловолокнита АГ-4Впри 155+5 С.

В процессе формования определяли изменения удельного давления при заполнении оформляющей полости и время истечения расплава (от момента начала до момента окончания течения в полость, когда перемещение пуансона за 5 с не превышало

0,5 мм). Они соответственно составили для фторопластж 3950-1080 кгс/см и 42 с, для

АГ-4 — 523-778 кгс/см и 33 с.

Для образцов, сформированных в том же технологическом режиме по известному способу (без перемещения оформляющей поверхности), диапазон изменения давления и время течения расплава составили для фторопласта --3 1430-1500 кгс/см и 68 с, для АГ-4 — 755-1230 кгс/cM è 56 с.

Анализ параметров формирования изделий по известному и предлагаемому способам показал, что предлагаемый способ по сравнению с известным обеспечивает снижение удельных давлений прессования и времени истечения расплава соответственно на

28-40 и 39 /р для фторопласта-3 и на 3037 и 4 /р для стекловолокнита АГ-4В.

При осуществлении предлагаемого способа возможен вариант, когда производится одновременное перемещение нескольких оформляющих элементов как с постоянной, так и с переменной скоростью.

Использование изобретения позволит снизить энергозатраты при изготовлении тонкостенных трубчатых изделий и сократить продолжительность процесса.

1143606

Редактор В. Иванова

Заказ 825/15

Составитель В. Шуралев.Техред И. Верес Корректор Е. Рошко

Тираж 545 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП сПатентэ, г. Ужгород, ул. Проектная, 4