Способ изготовления волокнистых теплоизоляционных изделий

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСтаХ ТЕШЮИЗОЛЯЦИОНШХ ИЗДЕЛИЙ путем распушки волокнистого ковра с помощью вращающегося барабана с иглами на поверхности, смешения волокна со связующим, пневмоподачи массы первичньм потоком воздуха, формования с уплотнением и термообработки , отличающийся тем, что, .с целью снижения объемной массы и начальной влажности, распушку .ковра осуществляют при градиенте скорости его и игл барабана 50 100 М/Ссм, затем производят пневмоподачу волокна, подавая концентрично :первичному центральному потоку сжатого воздуха вторичный поток воздуха или подавая вторичный поток в центр первичного потока воздуха при градиенте скорости их 150 300 М/Ссм, а связующее распыляют (Л на волокно непосредственно перед :формованием. . С тать/t/ Воздух 4 САЭ vj СП

СОЮЗ.СОНЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

4(sl) С 04 В 20/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ;:

H ABT0PCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТЭЕННЦЙ КОМИТЕТ, СССР

ПО ДЕЛАМ .ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21). 3493533/29-33 (22) 24.09.82 (46) 07,03.85. Бюл. Р 9 (72) А.С.Денисов, М.Г.Звонарев, Б.У.Седунов, Л.С.Хасанов и В.И.Артемов (71) Специализированное проектноконструкторское бюро Всесоюзного объединения "Союзэнергозащита" (53) 662.998(088.8) (56) 1. Авторское свидетельство СССР

В 570575, кл. С 04 В 43/02, 1976.

2. Авторское свидетельство СССР

Р 798078, кл. С 04 В 43/02, 1979. (54) (57) СПОСОБ ИЗРЗТОВЛЕНИЯ ВОЛОКНИСТЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ . путем распушки волокнистого ковра с помощью вращающегося барабана с

„„80„„1143715 А иглами на поверхности, смешения волокна со связующим, пневмоподачи массы первичным потоком воздуха, формования с уплотнением и термообработки, отличающийся тем, что, с целью снижения объемной массы и начальной влажности, распушку.ковра осуществляют при градиенте скорости его и игл барабана 50—

100 м/с см, затем производят пневмоподачу волокна, подавая концентрично первичному центральному потоку сжатого воздуха вторичный поток воздуха или подавая вторичный поток в центр первичного потока воздуха при градиенте скорости их 150—

300 м/с см, а связующее распыляют на волокно непосрепственно перед формованием.

Сяйм76/8/

1143715

Изооретение относится к строительству, в частности к производству теплоизоляционных материалов и издельФ, и может быть использовано при производстве волокнистых теплоизоляционных и огнеупорных изделий.

Известен способ изготовления теплоизоляционных изделий, предусматривающий подготовку компонентов, приготовление гндромассы и формова†10 ние изделий j1) .

Недостатком данного способа явля ется высокая начальная влажность (до 350 мас.7) изделий, что приводит к вььсоким энергоэатратам на их сушку.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления строительных изделий путем подготовки сырьевой массы, ее пнев — щ моподачу со скоростью 20-50 м/с на движущийся конвейер, формования с уплотнением и термообработки (2) .

Недостатками известного способа являются высокая начальная влажность р5 изделий (до 100 мас.Е), что требует высоких энергозатрат на их сушку, большая объемная масса (до 450 кг/м ) и сравнительно низкая прочность издельФ.

Целью изобретения является снижение объемной массы и .начальной влажности.

Поставленная цель достигается тем, что согласно способу изготовления 35 волокнистых теплоизоляционных иэделий путем распушки.волокнистого ковра с помощью вращающегося барабана с иглами на поверхности, смешения волокна со связующим, пневмоподачи 40 массы первичным потоком воздуха, формования с уплотнением и термообработки, распушку ковра осуществляют при градиенте скорости его и игл барабана 50-100 м/санси, затем проиэво — 45 дят пневмоподачу волокна, подавая концентрично первичному центральному потоку сжатого воздуха вторичный поток воздуха или подавая вторичный поток в центр первичного потока воз- 50 духа при градиенте скорости их 150300 м/с см, а связующее распыляют на волокно непосредственно перед формованием.

Повьш|ение механической прочности 55 и снижение объемной массы иэделий обеспечивается улучшением структуры изделий и отделением неволокнистых включений за счет механического разделения волокнистого ковра или комовой ваты рабочим органом на отдельные волокна при градиенте скоростей в зоне контакта рабочего органа с ковром 50-100 м/с см, воздушной сепарацией продуктов разделения ковра с одновременным отделением неволокнистых включений и последующей пневмообработкой транспортируемого сжатым воздухом волокна перед его нанесением на движущуюся ленту или в форму при градиенте скоростей первичного и вторичного потоков воздуха 150 †3 м/с см.

Снижение влагосодержания невысушенного изделия до 20-257 достигается нанесением распыленной жидкой связки на поверхность волокон в процессе их укладки в форму с помощью воздуш— ного потока.

В качестве рабочего органа может быть использован, например, игольчатый барабан, вращающийся с линейной скоростью около 5 м/с.

После обработки механическим устройством волокнистый ковер практически полностью распушается на отдельные волокна, что позволяет выделить из ковра до 907 неволокнистых включений.

Однако при последующей пневмотранспортировке отдельных волокон по трубопроводу к посту изготовления изделий наблюдается частичная грануляция волокон.

Разделение образующихся гранул на отдельные волокна о суще ствляе тся за счет взаимодействия первичной струи воздуха, в которой транспортируется волокно, со вторичной струей воздуха, параллельной первичной струе и вводимой внутрь ее или охватывающей ее. Градиент скоростей первичной и вторичной струй воздуха, при котором обеспечивается полное .разрушение волокнистых. гранул, составляет 150-300 м/с ° см.

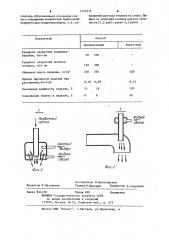

На фиг. 1 показана схема техноло— гического процесса предлагаемого способа, на фиг. 2 — узел I на фиг. 1f устройство для создания вторичного потока воздуха, подаваемого концентрично первичному центральному потоку сжатого воздуха); на фиг. 3— то же, при подаче воздуха в центр первичного потока.

3 (1437

Ю

В соответствии со схемой, изображенной на фиг. 1, подаваемьN по транспортеру минераловатный ковер 1 разрывается игольчатым барабаном 2 на мелкие комки. Измельчение ковра сопровождается отделением корольков от волокна. Продукт измельчения ковра выбрасывается в воздушный сепаратор. Для поддержания во взвешенном состоянии крупных включений необходи — 10 ма сравнительно большая скорость воздушного потока, превышающая скорость, создаваемую в отсасывающей воронке 3 неподвижным пневмонасосом 4 или подобным устройством.

Вследствие этого крупные частицы пролетают под воронкой и попадают в бункер 5. Отдельные волокна и комки волокон имеют небольшую скорость витания, увлекаются воздушным потоком в отсасывающую воронку и по трубопроводу б подаются к качающемуся поперек направления двюкения формовочного конвейера пневмонасосу 7, в котором предусмотрены устройства для создания ускоренного вторичного потока воздуха, охватывающего первичный поток (фиг. 2) или охватываемого им (фиг. 3). За счет качания пневмонасоса 7 обеспечивается равномерное распределение волокна по поверхности конвейера. Окончательная калибровка отформованного слоя по толщине обеспечивается калибровочным валиком (подпрессовывающим или срезающим) 8.

Отформованный пласт материала подвергают сушке и разрезают на отдельные изделия.

Предлагаемый способ осуществляется следующим образом.

Ковер или комья волокнистого материала подают со скоростью 0,1

1,0 м/с конвейером с калибрующим устройством к вращающемуся с линейной скоростью 5 м/с барабану, на по45 верхности которого закреплены ряды тонких (диаметром менее 3 мм) иголок, В соответствии с описанным способом распыленная связка наносится на поверхность волокна после отделения неволокнистых включений (их содержание в вате колеблется от 10 до ,60 мас.7) и разделения комков на волокна, которые во время подачи к повехности формовочного конвейера отдалены одно от другого и доступны для равномерного смачивания связкой.

Благодаря этому отформованное по предлагаемому способу изделие имеет минимальную влажность, что в свою

3а счет градиента скоростей пере.мещения иголок и ковра происходит измельчение ковра. 50

Используя свойство полета по различным траекториям отбрасываемых иголками волокон и неволокнистых включений, производят отделение волокна, которое засасывается в пневмо-55 провод и транспортируется первичной струей воздуха к посту формования

;изделий. В конечный участок пневмо15 4 провода по центру транспортирующей волокно струи воздуха или снаружи, концентрично ей, вводят вторичную струю воздуха, скорость которой превосходит скорость первичной струи.

Градиент скоростей струй в месте их начального соприкосновения должен составлять 150-300 м/с см.

При этом условии обеспечивается разрушение образовавшихся во время перемещения по пневмопроводу волокнистых гранул на отдельные вОлокна.

В образованную смесь волокон и воздуха перед их напылением на поверхность конвейера или в форму вводят тонко распыпенную жидкую связку, равномерно распределяющуюся по поверхности волокон. Напыление ведут таким образом, чтобы отходящий воздух обеспечивал преимущественную ориентацию напыляемых волокон в плоскости, параллельной поверхности конвейера или формы. При этом наблюдается хаотичное переплетение ориентированных указанным образом волокон, обуславливающее существенное повышение прочности изделий при изгибе и разрыве.

Пример. Для изготовления изделий по описанной технологии используют муллито — кремнеземистое волокно с начальной объемной массой 120 кг/м и в качестве связки глиняную суспензию с растворимым стеклом.

Технологические параметры и результаты испытаний полученных изделий приведены в таблице.

Наний предел градиентов скоростей обусловлен низкой механической прочностью получаемых изделий. Превышение значений градиента скоростей потоков воздуха выше 300 м/ с ° см нерационально в связи с резким увеличением расхода воздуха и значительным усложнением оборудования.

1143715 очередь, обусловливает ускорение сушки и сокращение количества тепла,необходимогодля испарения влаги, т.е. соСпособ

Показатели

Предлагаемый

50 100 !

150 300

400

220 250

0 18 О, 20

15 18

0,15

100

/7ЕР&ММ7й

/707770К

Составитель Н .Багатурьянц

ТехредМ.Пароцай КоРРектоР Е.Сирохман

Редактор Н.Лазаренко

Заказ 844/20 Тираж 605

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ППП "Патент", r.Óæãoðoä, ул.Проектная, 4

Градиент скоростей конвейербарабан, м/ссм

Градиент скоростей потоков воздуха, и/с см

Обьемная масса изделия, кг/м

Предел прочности изделия при растяжении,кгс/см

Начальная влажность изделия, %

Содержание гранул в.изделии, %

&ivmaru %РЯБ

ИЬЮ 7 7

СЖЭЮ7 кращение расхода топлива на сушку. Эффект от зкономии топлива при его стоимости 21, 2 руб/т равен 2, 2 руб/м