Установка для термообработки минераловатных материалов (варианты)

Иллюстрации

Показать всеРеферат

1. Установка для термообработки минераловатных материалов, содержащая транспортер для подачи сырья, плавильный агрегат, камеру термообработки, снабженную перфорированным транспортером и разделенную перегородками на секции с коробами подвода и отвода теплоносителя в каждой из них, соединенными соответственно с дымососом и камерой смешения отличающаяся тем, что, с целью сопряжения вредных газовых выбросов, транспортер для подачи сырья выполнен перфорированным и подключен с одной стороны к коробам отвода теплоносителя из секций камеры термообработки, а с другой - к камере смешения каждой секции. §

„„SU„„1143954

СОЮЗ СОВЕТСКИХ соцИАлистических

РЕСПУБЛИК

4(5д Г 26 В 17 04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3716402)24-06 (22) 09.04.84 (46) 07.03.85. Вюл. ¹ 9 (72) Д. С. Власов, А. И. Медведев и У. Х. Шмит (71) Прибалтийское отделение Государственного проектного института «Гипростройматериалы» (53) 66.047.775.551 { 088.8) (56). 1. Горяйнов К. Э. и Горяйнова С. К.

Технология теплоизоляционных материалов и изделий, М., Стройиздат, 1982, с. 195. (54) УСТАНОВКА Д.г! Я TEPNOOEPABOTКИ МИНЕРАЛОВАТНЫХ МАТЕРИАЛОВ (ЕЕ ВАРИАНТЫ) . (57) !. Установка для термообработки минераловатных материалов, содержащая транспортер для подачи сырья, плавильный агрегат, камеру термообработки, снабженную перфорированным транспортером и разделенную перегородками на секции с коробами подвода и отвода теплоносителя в каждой из них, соединенными соответственно с дымососом н камерой смешения, отличающаяся тем, что, с целью сопряжения вредных газовых выбросов, транспортер для подачи сырья выполнен перфорированным и подключен с одной стороны к коробам отвода теплоносителя из секций камеры термообработки, а с другой — к камере смешения каждой секции.

1143954

2. Установка для термообработки минераловатных материалов, содержащая транспортер для подачи сырья, плавильный агрегат, камеру термообработки, снабженную перфорированным транспортером и разделенную перегородами на секции с коробами подвода и отвода теплоносителя в каждой из них, соединенными соответственно с дымососом и камерой смешения, отличающаяся тем, что, с целью сокращения вредных газовых выбросов, транспортер для подачи сырья выполнен перфорированным и снабжен с обеих сторон раздающим

Изобретение относится к промышленности строительных материалов, в частности минераловатных плит, и предназначено для термообработки изделий на основе неорганических волокнистых материалов с органическим связующим.

Наиболее близкой к изобретению является установка для термообработки минераловатных материалов, содержащая транспортер для подачи сырья, плавильный агрегат, камеру термообработки, снабженную перфорированным транспортером и разделенную перегородками на секции с коробами подвода и отвода теплоносителя в каждой из них, соединенными соответственно с дымососом и камерой смеше- 1S ния (1).

Недостатком известной установки является сброс отработанного теплоносителя в атмосферу порядка 45-65 тыс. нм /ч с температурой 60 — 80 С и, следовательно, связанные с этим большие потери тепла.

Цель изобретения — сокращение вредных газовых выбросов.

Указанная цель достигается тем, что согласно первому варианту в установке для термообработки минераловатных материалов, содержащей транспортер для подачи сырья, плавильный агрегат, камеру термообработки, снабженную перфорированным транспортером и разделенную перегородками на секции с коробами под- ЗО вода и отвода теплоносителя в каждой из них, соединенными соответственно с дымососом и камерой смешения, транспортер для подачи сырья выполнен перфорированным и подключен с одной стороны к коробам отвода теплоносителя из секций камеры термообработки, а с другой — к камере смешения каждой секции.

Согласно второму варианту в установке для термообработки минераловатных маи собирающим коробами, первый из которых подключен к коробу отвода теплоносителя из первой секции, а второй посредством распределительного коллектора — к камерам смешения всех секций, причем короб отвода каждой последующей секции по ходу движения материала подсоединен через соответствующую камеру смешения к коробу подвода теплоносителя предыдущей секции.

3. Установка по п. 2, отличающаяся тем, что камера смешения последней секции снабжена предвключенным конденсатором. териалов, содержащей транспортер для подачи сырья, плавильный агрегат, камеру термообработки, снабженную перфорированным транспортером и разделенную перегородками на секции с коробами подвода и отвода теплоносителя в каждой из них, соединенными соответственно с дымососом и камерой смешения, транспортер для подачи сырья выполнен перфорированным и снабжен с обеих сторон раздающим и собирающим коробами, первый из которых подключен к коробу отвода теплоносителя из первой секции, а второй посредством распределительного коллектора — к камерам смешения всех секций, причем короб отвода каждой последующей секции по ходу движения материала подсоединен через соответствующую камеру смешения к коробу подвода теплоносителя предыдущей секции.

Кроме того, камера смешения последней секции снабжена предвключенным конденсатором.

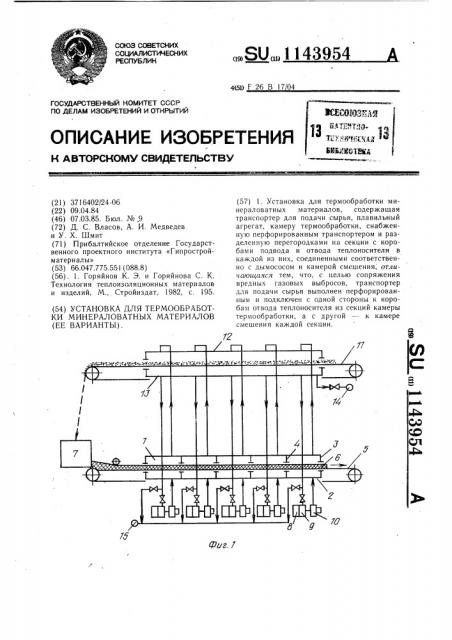

На фиг. 1 дана схема установки для термообработки минераловатных материалов, вариант I; на фиг. 2 — то же, вариант II

Установка для термообработки минераловатных материалов (вариант I) содержит камеру 1 термообработки, в которой размещены короба 2 подачи и короба 3 отвода теплоносителя, перегородки 4 секций камеры, перфорированный транспортер 5, на котором перемещается обрабатываемый материал 6 после плавильного агрегата 7, топка 8, камера 9 смешения, в которой подготавливается теплоноситель до требуемых параметров, дымосос 10, перфорированный транспортер 11 для подачи сырья, короба 12 отвода теплоносителя из секций камеры термообработки, короба 13 подвода теплоносителя к камере смешения, трубопровод 14 зафеноленных вод, соединенный с коробом

1143954

%us. 2

ВНИИПИ Заказ 888/32 Тираж 652 Подписное

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4

13, газоход 15 отработанного теплоносителя, который соединен с коробами 3 отвода теплоносителя.

Установка для термообработки минераловатных материалов (вариант II) дополнительно содержит регулируемые заслонки

16, установленные на линии связи коллектора 17 осушенного теплоносителя с камерами 9 смешения, конденсатор 18, которым снабжена камера смешания последней секции.

Установка для термообработки минераловатных материалов (вариант I) работает следующим образом.

Из коробов 3 отвода теплоноситель поступает в короба 12 отвода теплоносителя из секций камеры термообработки и пронизывает сырьевой материал, расположенный на перфорированном транспортере 11. В результате тепломассообмена между сырьевым материалом и теплоносителем последний, охлаждается, теряя влажность, после чего через короба 13 поступает в камеру 9 смешения, а сконденсировавшийся водный раствор связующего нагретый в камере 9 смешения отводится по трубопроводу 14.

От топки 8 теплоноситель дымососом

10 подается в короб 2 подачи теплоносителя каждой секции, через которые с помощью транспортера 5 обрабатываемый материал 6 перемещается от плавильного агрегата 7, куда поступает предварительно подогретый сырьевой ма- ЗО териал с перфорированного транспортера 11. Некоторое количество использованного теплоносителя выводится через газоход 15, через параллельное соединение каждой секции камеры 1 термообработки по теплоносителю, через короба 3 отвода теплоносителя с коробами 12 отвода теплоносителя, обеспечивая ocyøåíèå отработанного теплоносителя после каждой секции камеры термообработки.

В случае относительно невысокой влажности обрабатываемого материала, например в случае введения связующего методом пульверизации, последовательно соединенные по теплоносителю секции камеры термообработки включают в общий контур циркуляции перфорированный транспортер 11 для подачи сырья (вариант II).

Поддержание индивидуального теплового режима в каждой секции камеры 1 термообработки в этом случае обеспечивается регулирующими заслонками 16, определяющими отношение свежего и отработанного теплоносителя, осушенного на сырьевом перфорированном транспортере 11, забираемого из коллектора 17 осушенного теплоносителя. В период высоких температур наружного воздуха (летний сезон) температура сырьевого материала может быть не достаточно низка для глубокого охлаждения и осушки теплоносителя, что потребует в отдельных случаях установку конденсатора 18.

Изобретение позволяет произвести осушение теплоносителя непосредственно в контуре циркуляции теплоносителя, что увеличивает объем повторно используемого теплоносителя и, следовательно, снижает объем сбрасываемого зафеноленного теплоносителя в окружающую среду

Полученное сырьевым материалом тепло, а также тепловыделения от газоходов и тепло, выделяющееся в конденсаторе, утилизируется, первое — в плавильном агрегате, второе используется для обогрева производственных помещений, по которым проходят газоходы, а третье — потребителем тепла, например, системой теплоснабжения, т.е. комплексная утилизация тепла.