Устройство для изотермической штамповки

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ ИЗОТЕРМИЧЕСКОЙ ШТАМПОВКИ, содержащее смонтированные на подвижной и неподвижной опорных плитах штамподержатели со штамповыми вставками, размещенные в тепЯ лоизоляционном кожухе, имеющем окно для загрузки и выгрузки заготовок, а также теплоизоляционные прокладки, размещенные между опорными и подштамповыми плитами , отличающееся тем, что, с целью повышения производительности за счет сокращения времени выхода на рабочий режим, каждый штамподержатель выполнен в виде стакана с концентрично расположенным в нем выступом. 2. Устройство по п. 1, отличающееся тем, что стакан и выступ выполнены с соотношением их наружных диаметров, равным 1,5-3,5. ш (Л 4: СД /5 %г./

союз соВетских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ/ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3560862/25-27 (22) 04.03.83 (46) 15.03.85. Бюл. № 10 (72) В. В. Кли манов, А. А. В акалов, В. В. Ландышев и С. 3..Фиглин (53) 621.735 (088.8) (56) 1. Авторское свидетельство СССР № 806225, кл. В 21 J 13/02, 1974 (прототип) . (54) (57) 1. УСТРОЙСТВО ДЛЯ ИЗОТЕРМИЧЕСКОЙ ШТАМПОВКИ, содержащее смонтированные на подвижной и неподвижной опорных плитах штамподержатели со штамповыми вставками, размещенные в теп„„ЯЦ „, 1144751

4 @ В 21 1 1/06; В 21 J 13/02 лоизоляционном кожухе, имеющем окно для загрузки и выгрузки заготовок, а также теплоизоляционные прокладки, размещенные между опорными и подштамповыми плитами, отличающееся тем, что, с целью повышения производительности за счет сокращения времени выхода на рабочий режим, каждый штамподержатель выполнен в виде стакана с концентрично расположенным в нем выступом.

2. Устройство по п. 1, отличающееся тем, что стакан и выступ выполнены с соотношением их наружных диаметров, равным

1,5 — 3,5.

1144751

Изобретение относится к обработке металлов давлением, а именно к штамповке изделий из труднодеформируем ых спл авов в изотермических условиях.

Известно устройство для изотермической штамповки, содержащее смонтированные на подвижной и неподвижной опорных плитах штамподержатели со штамповыми вставками, размещенные в теплоизоляционном кожухе, имеющем окно для выгрузки заготовок, средства нагрева, а также теплоизоляционные прокладки, размещенные между опорными подштамповыми плитами (1J.

Недостатком известного устройства является его низкая производительность в связи с продолжительным временем выхода на рабочий режим.

Цель изобретения — повышение производительности путем сокращения времени выхода на рабочий режим.

Поставленная цель достигается тем, что в устройстве для изотермической штамповки, содержащем смонтированные на подвижной и неподвижной опорных плитах штамподержатели со штамповыми вставками, размещенные в теплоизоляционном кожухе, имеющем окно для загрузки и выгрузки заготовок, а также теплоизоляционные прокладки, размещенные между опорными и подштамповыми плитами, каждый штамподержатель выполнен в форме стакана с концентрично расположенным в нем выступом.

При этом для увеличения равномерности нагрева отдельных частей штамподержателя стакан и выступ выполнены с соотношением их наружных диаметров, равным

1,5 — 3,5.

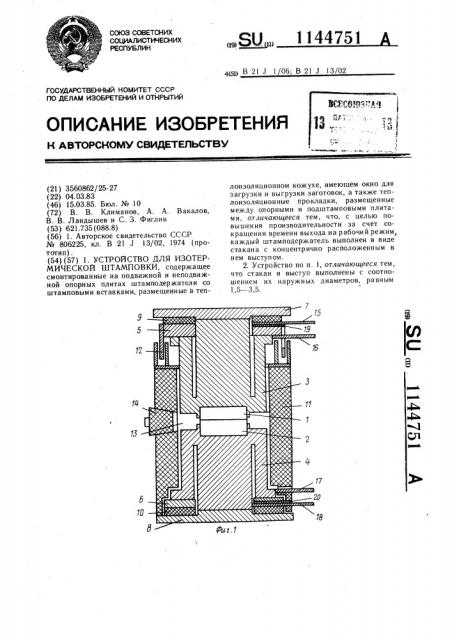

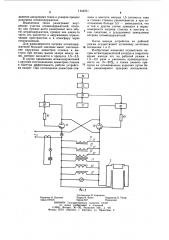

На фиг. 1 изображено устройство для изотермической штамповки, разрез; на фиг. 2 — принципиальная электрическая схема подключения устройства в сеть.

Устройство состоит из верхней 1 и нижней 2 штамповых вставок, смонтированных в штамподержателях 3 и 4, опирающихся на подштамповые плиты 5 и 6 и опорные плиты 7 и 8. Между опорными и подштамповыми плитами установлены теплоизоляционные прокладки 9 и 10.

Штамподержатели 3 и 4 и штамповые вставки размещены в теплоизоляционном кожухе 11, на котором установлен тепловой затвор 12. В тепл оизол я цион но м кожухе выполнено окно 13 для загрузки и выгрузки заготовок, которое закрывается дверцей 14.

Для подключения штамподержателей в электрическую цепь служат токоподводы

15 — 18, уста новле нные на электроизоляционные прокладки 19 и 20. Подключение штамподержателей 3 и 4 осуществляется через параллельно подключенные однофазные трансформаторы 21 — 23 (фиг. 2). С целью синхронного включения и отключения тока первичной обмотки трансформатора, а также для регулирования среднего значения этого тока методом дозирования энергии, установлен прерыватель, который состоит из блока 24 питания и стабилизации, триггерной тиратронной схемы 25, дифференциальной схемы 26 с фазовращающимся мостом 27, блоком 28 поджигающих тиратронов и коммутирующих игнитронов.

Устройство работает следующим образом.

Напряжение электрической сети подается на блок 24 питания и стабилизации и по-!

О ступает на триггерную тиратронную схему

25, которая возбуждает периодические повторяющиеся и регулируемые по частоте и продолжительности импульсы напряжения.

Это используется для задания режима работы игнатронов. Возбужденные триггерной схемой прямоугольные импульсы напряжения, синхронизированные с частотой сети, поступают в дифференцирующий. блок, связывающий между собой триггерную тиратронную схему 25 и блок 28 поджигаю2р щих тиратронов и коммутирующих игнитронов 28, управление которым осуществляется при помощи фазовращающегося моста 27.

Подавая в дифференцирующий блок на-. пряжение различной фазы с фазовращающегося моста 27, регулируют величину тока, импульс которого создается триггерной схемой 25 и который подается на управляющий анод цепи поджигающего тиратрона

28 и в определенный момент отпирает его.

Поднимающийся тиратрон, отпираясь, питает цепь игнитера (поджигателя), игнитрон зажигается, пропуская электрический ток через обмотку трансформаторов 21 — 23 нагрева.

Таким образом, длительность горения игнитрона, т. е. средний ток нагрева, можно регулировать импульсами триггерной схемы 25 (грубая регулировка) и внутри этих импульсов при помощи сопротивлений фазовращающегося моста 27 (точная регулировка).

Изменяя по заданной программе со40 противление потенциометра триггерной схемы и сопротивления фазовращающегося моста можно в широком диапазоне регулировать среднее значение тока нагрева.

Со вторичной обмотки трансформаторов 21 — 23 ток поступает на штамподержатели 3 и 4, разогревая их до необходимой температуры.

Для направления теплового потока от внутренней части штамподержателей к наружной, последний выполнен в форме стакана с коаксиально расположенным выступом. При подаче напряжения на штамподержатель такой конструкции создается электрическая цепь из двух расположенных и последовательно соединенных проводников, электрический ток в которых противонаправ55 лен. Вследствие этого плотность тока на обращенных одна к другой внутренних поверхностях штамподержателя увеличивается (эффект близости), вызывая увеличение вы1 f44751

Составитель В. Ка рпычев

Редактор Н. Воловик Техред И. Верес Корректор О. Тигор

Заказ 1012/6 Тираж 647 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113036, Москва, Ж вЂ” 3й, Раушская наб., д. 4/5

Филиал ППП «Патент». г. Ужгород, ул. Проектная, 4 деления джоулевого тепла и ускоряя процесс разогрева штамподержателя.

Выделенное тепло разогревает внутренние участки штамподержателей, поэтому оно прежде всего разогревает весь объем штамподержателя, прежде чем какая-то часть его рассеется в окружающее ограниченное пространство и в атмосферу через те плон золя цию.

Для равномерности нагрева штамподержателей большое значение имеет соотношение наружных диаметров стакана и выступа при весьма малом зазоре между ними, которое находится в пределах 1,5 — 3,5.

В случае применения штамподержателей с другими соотношениями диаметров стакана и выступа эффективность работы устройства падает. При соотношении диаметров стакана и выступа меньше 1,5 плотность тока в стенках стакана увеличивается, а при соотношении больше 3,5 — уменьшается, что в том и другом случае приводит к неравномерности нагрева стакана и выступа и, как следствие, к (ухудшению) замедлению нагрева штамподержателей.

П осле выхода устройства на рабочий режим осуществляют штамповку заготовки

10 вставками 1 и 2.

Изобретение позволяет осуществить нагрев штамподержателей изнутри и сократить время выхода его на рабочий режим в

1,5 — 2,5 раза и увеличить производительность на 15 — 20%, а также снизить при15 пуски на штампованных изделиях путем более равномерного прогрева инструмента.