Матрица к штампам для объемной штамповки

Иллюстрации

Показать всеРеферат

1. МАТРИЦА К ШТАМПАМ ДЛЯ ОБЪЕМНОЙ ЦГГАМПОВКИ по авт. св. N 869930, отличающаяся тем, что, с целью повышения стойкости матрицы и качества штампуемых изделий, наполнитель выполнен составным из двух размещенных с зазором между ними металлических частей, причем часть наполнителя , примыкающая к формообразующе1«у участку вставки, выполнена из материала с напряжением пластического течения, превышающим напряжение пластического течения материала другой части наполнителя. 2. Матрица поп. 1, отличающаяс я тем, что зазор между частями составного наполнителя заполнен стеклосмазкой. f/

СОКИ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК ()9) (!() 4(5() В 21 J 13 03

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

AO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ 1 -1; . !

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) 869930 (21) 3609471/25-27 (22) 01.07.83 (46) 15 03 85 Бюл No 10 (72) Ю. К. Колечкин, А. А. Литвиненко и P. Г. Загитов (71) Уфимский ордена Ленина авиационный институт им. Серго Орджоникидзе (53) 621.735.076 (088.8) (56) 1. Авторское свидетельство СССР

Р 869930, кл. В 21 3 13/03, 08.01.80 (прототип) . (54) (57) 1. МАТРИЦА К ШТАМПАМ ДЛЯ

ОБЪЕМНОЙ ШТАМПОВКИ по авт. св. 1(869930, отличающаяся тем, что, с целью новышення стойкости матрицы и качества штампуемых иэделий, наполнитель выполнен составным из двух размещенных с зазором между ними металлических частей, причем часть наполнителя, примыкающая к формообразующему участку вставки, выполнена из материала с напряжением пластического течения, превышающим напряжение пластического течения материала другой части наполнителя.

2. Матрица по п. 1, о т л и ч а ю щ а яс я тем, что зазор между частями составного наполнителя заполнен стеклосмазкой.

1144755

Изобретение относится к обработке металлов давлением и может быть использовано в штампах для объемной штамповки.

По основному авт. св. У 869930 известна матрица к штампам для объемной штамповки, преимущественно в изотермических условиях, содержащая корпус, обойму с внутренней конической поверхностью и размещенную в обойме с зазором керамическую вставку с коничес. кой наружной поверхностью, а также заполняю- 1п щий зазор наполнитель, при этом в зоне солряжения торцовой поверхности обоймы с керамической вставкой выполнен дополнительный зазор для выхода иаполнителя, а конусность наружной поверхности вставки выполнена большей, чем конусность внутренней поверхности обоймы (1).

При использовании закрытой схемы штамповки керамическую вставку известной матрицы целесообразно выполнять утопленной ниже торцовой поверхности. обоймы, а часть внутренней поверхности обоймы, расположенную над торцовой поверхностью керамической вставки, выполнять в виде формообразующей поверхности матрицы, Кроме заглубления вставки, матрицу целесообразно использовать в перевер- э5 нутом виде, т.е. формообразующую поверхность матрицы (гравюру) выполнять со стороны выталкивателя.

Данная компановка наиболее удобна при использовании матрицы для получения изделий без периферийного заусенца с заданной боковой поверхностью, а также деталей увеличенной высоты, например, типа стаканов.

Однако в этом случае.деформируемый металл, воздействуя на пластичный наполнитель, продавливает его в зазор между вставкой и обоймой, нарушая с каждым циклом штампов. ки напряженное состояние вставки, уменьшая тем самым ее стойкость., Кроме того, уходяший в зазор наполнитель освобождает зазор, который при штамповке заполняется дефор- 40 мируемым металлом заготовки. Вследствие этого на торцовой поверхности отштамцованной детали образуется кольцевой выступ, соответствующий конфигурации свободного от пластического наполнителя зазора. 45

Кроме того использование матрицы цельного наполнителя приводит к неравномерному распределению напряжений в керамической вставке при штамповке, что приводит к снижению ее стойкости. В нижней части вставки, 50 где величина зазора между ней н обоймой минимальна, напряжения в наполнителе больше, чем в верхней части зазора, где его сечение больше, что согласуетея с общими положениями в обработке металлов давлением. В случае 55 подбора материала наполнителя под условия обжатия нижней части вставки не будет необ-. ходимого обжатия в ее верхней части, где напряжения в наполнителе имеет меньше значения. Кроме того, наполнитель из верхней части зазора может выдавливаться в стороны под действием деформируемого материала заготовки. При увеличении 6т наполнителя под условия работы верхней части вставки резко возрастают напряжения в нижней ее части, ведущие к неравномерности обжатия и разрушению. Данное положение усугубляется неравномерностью температуры по высоте вставки.

Нижняя ее часть имеет меньшую температуру вследствие оттока тепла в основание, что приводит к увеличению напряжения в нижней части наполнителя. Следовательно, известная матрица характеризуется пониженной стойкостью и невысоким качеством штампуемых изделий.

Цель изобретения — повышение стойкости матрицы и качества штампуемых изделий, Поставленная цель достигается тем, что в матрице к штампам для объемной штамповки наполнитель выполнен составным из двух размещенных с зазором между ними металлических частей, причем часть наполнителя, примыкающая к формообразующему участку вставки, выполнена из материала с напряжением пластического течения, превышающим напряжение пластического течения материала другой части наполнителя.

Зазор между частями составного наполнителя может быть заполнен стеклосмазкой.

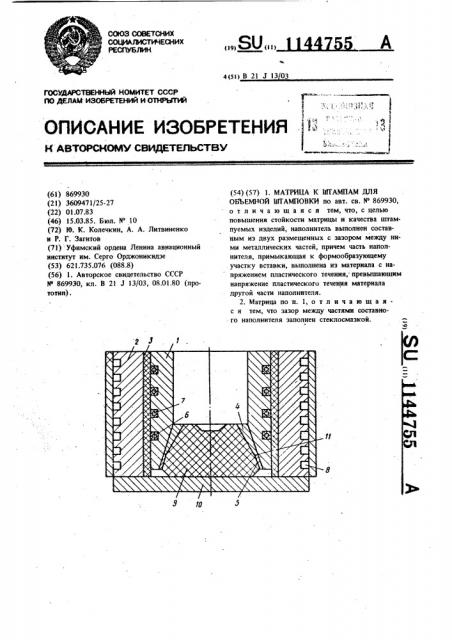

На чертеже изображена матрица, продольное сечение.

Матрица содержит обойму 1, установленную в корпусе 2 через слой теплоизоляции 3. В обойме 1 размещен нанолнитель, состоящий из отдельных частей 4 и 5. В пазах, выполненных на наружной поверхности обоймы 1, размещен нагреватель 6, покрытый электроиэоляцией 7.

В корпусе 2 выполнены каналы 8 для охлаждения. Вставка 8 установлена на основании 10 матрицы. Позицией 11 обозначен зазор между частями составного наполиителя, заполненный стекло смазкой, Подготовку матрицы к работе производят следующим образом.

Металлические части 4 и 5 наполнителя разграничивают слоем стеклосмазки 11 и устанавливают их на вставку 9, лежащую на основании 10. Сверху устанавливают обойму 1 и путем ее осевого перемещения производят предварительное обжатие вставки 9 по конической поверхности. Нагревателем 6 производят совместный нагрев обоймы 1, вставки 9 и расположенного между ними наполнителя. При достижении заданиой температуры путем предварительной штамповки заготовок в полости матрицы производят дополнительное обжатие вставки 9 путем перемещения верхней части

4 наполнителя по коническим поверхностям

Составитель О. Корабельников

Техред М.Гергелв Корректор В, Гирняк

Редактор Н. Воловик

Тираж 647 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Заказ 1028/7

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

3 114475 в зазоре между обоймой 1 и вставкой 9. При необходимости цикл дополнительного обжатия повторяют, после чего матрица готова к штамповке.

Предлагаемая матрица позволяет создать регламентированное напряженное состояние не зависимо от общего усилия деформирования (как в прототипе), а раздельно путем передачи гидростатического давления металла деформируемой заготовки на торцовую поверхность верхней части 4 наполнителя. Перемещаясь в сторону сужения зазора н деформируясь, наполнитель создает дополнительное обжатие вставки 9.

Изготовление наполнителя составным позволяет заменять только верхнюю часть его при износе и получить равномерное обжатие вставки 9 за счет изготовления его частей из материалов с различным значением напряжения течения б . Более высокое значением материала т верхней части наполнителя, примыкающей к

1 формообразующему участку вставки, и меньшее значение б материала нижней части наполнителя при температуре деформирования и по5 4 стоянном распределении теплового поля матрицы, позволяют получить оптимальные Условия эксплуатации вставки, повысив ее стойкость.

Зона раздела между частями составного наполнителя совмещена линией сопряжения конических наружных поверхностей вставки. Это позволяет произвести наиболее надежное обжатие верхней части вставки, так как для материала верхней части 4 наполнителя выполнение зазора с большим углом наиболее благоприятно, а для продавливания его в нижнюю часть зазора требуется значительное усилие, что исключает также выдавливание нижней части 5 наполнителя. Выполнение зазора между частями наполнителя предохраняет от выдавливания верхней части 4 в зону нижней части 5 наполнителя, имеющего пониженное значение б .

Заполнение зазора между частями 4 и 5 стеклосмаэкой улучшает условия сборки и разборки матрицы, позволяет повысить стойкость частей наполнителя.

Использование изобретения повышает стбйкость вставки и качества штампуемых иэделий.