Устройство для изготовления металлических волокон

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ВОЛОКОН, содержащее бункер-дозатор, два рабочих валка с приводом, установленных с зазором относительно друг друга и с возможностью вращения с различными окружными скоростями, отличающееся тем, что, с целью повьшения выхода Годного и производительности процесса, один из валков выполнен полым, а второй расположен вего внутренней полости, причем валки установлены с возможностью вращения в противоположных направлениях, а диаметр внутреннего валка составляет 0,25-0,95 внутреннего диаметра наруж- 5 него валка. (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (!! ) e(s)) В 22 F 3/18

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЬ)Й НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3650260/22-02 (22) 10. 10.83 (46) 15.03.85. Бйл. )). 10 (72) П.А.Витязь, В.К.Шелег, В.M.ÊàïöåBè÷, А.В.Щебров и Р.P.Шумейко (71) Белорусское, республиканское научно-производственное объединение порошковой металлургии (53) 621 .762.222(088.8) (56) 1. Авторское свидетельство СССР по заявке ))- 3386002/22-02, кл. В 22 F 3/18, 1982.

2. Авторское свидетельство СССР по заявке М 3372951/22-02, кл. В 22 F 3/18, !982. (54)(57) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ

МЕТАЛЛИЧЕСКИХ ВОЛОКОН, содержащее бункер-дозатор, два рабочих валка с приводом, установленных с зазором относительно друг друга и с возможностью вращения с различными окружными скоростями, о т л и ч а ю щ ее с я тем, что, с целью повышения выхода годного и производительности процесса, один из валков выполнен полым, а второй расположен в его внутренней полости, причем валки установлены с возможностью вращения в противоположных направлениях, а диаметр внутреннего валка составляет

0,25-0,95 внутреннего диаметра наружного валка.

1 11447

Изобретение относится к порошковой металлургии, в частности к устройствам для получения металлических волокон путем деформирования металлических порошков, 5

Известно устройство для получения металлических волокон, состоящее иэ рамы и деформирующих элементов, установленных с зазором между их рабочими поверхностями, причем один Щ из элементов выполнен в виде валка, а второй деформирующий элемент — в виде башмака с криволинейной рабочей поверхностью Я .

Однако в данном устройстве из-эа неподвижности башмака частицы плохо обкатываются, сплющиваются, дробятся, вследствие чего невозможно получать стабильную, качественную продукцию.

Наиболее близким к предлагаемому щ по технической сущности и достигаемому результату является устройство для изготовления металлических волокон, состоящее иэ двух цилиндрических валков, установленных с зазором g$ относительно друг друга и с воэможностью вращения в одном направлении с различными окружными скоростями (2).

Однако известное устройство характеризуется тем, что оно позволяет получать только короткие волокна эа один рабочий проход из-за короткой зоны деформаций, определяемой видом сопряжения валков, кроме того, устройство имеет низкий процент выхода 35 годных волокон, вследствие малого угла захвата частиц в зону деформации, так как необходимы большие силы трения между частицей и волокном для увеличения частицы в зону дефор- 40 мирования, которые приводят, в свою очередь, к срезанию части материала с частицы, неравномерной деформации, расплющиванию частиц, схватыванию материала частиц с материалом валков.45

Цель изобретения — повышение выхода годного волокна и производительности процесса.

Поставленная цель достигается тем, что в устройстве для изготовле- 50 ния металлических волокон, включающем бункер-дозатор, два рабочих валка с приводом, установленных с зазором относительно друг друга и с воэможностью вращения с различными окружными скоростями, один из валков выполнен полым, а второй расположен в его внутренней поверхности, причем

66 3 валки установлены с возможностью вращения в противоположных направлениях, а диаметр внутреннего валка составляет 0,25-0,95 внутреннего диаметра наружного валка.

Предлагаемое взаиморасположение валков увеличивает угол захвата частиц в рабочую зону, что позволяет более равномерно обкатывать частицы, а также увеличить длину зоны обкатки частиц и получать более длинные волокна за один рабочий проход.

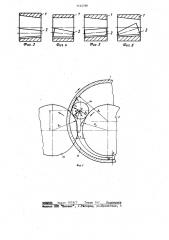

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3-6 — варианты исполнения устройства с коническими валками; на фиг. 7 — схема обкатки одной частицы порошка известным и предлагаемым устройством.

Устройство состояит из наружного валка 1 с внутренней полостью, внутреннейго валка 2, боковой крышки 3, бункера-доэатора 4, подшипника 5 скольжения наружного валка, опор 6 внутреннего валка, привод 7 двигателя 8 задней крышки 9,. бункера 10 готовой продукции.

Кроме того, на фиг. 2 и 7 поз.11засыпанный порошок в рабочую зону;

12 — ; 13 — зона выхода волокон; 14 — исходная сферическая частица (порошок), 15 — рабочий валок известного устройства.

Устройство работает следующим образом.

Крутящий момент передается от двигателя через привод к рабочим валкам 1 и 2, которые вращаются в разные сторонь1 ° Порошок иэ бункера.дозатора 4 подается в рабочую зону 12, а затем захватывается валком, имею- щим большую окружную скорость, в зону деформации. Частица исходного порошка 14 (фиг. 7) в зоне деформации приобретает вращательное движение за счет крутящего момента, образованного силами трения между частицей и валками F и F (Фиг. 7), а из-за рассогласования скоростей вращения валков частица проходит всю зону деформации и на выходе имеет Форму цилиндра диаметром 3 и длиной равной:

3 1144 где 2, — диаметр исходной сферической частицы.

Иэ зоны выхода порошка 13 волокна поступают в бункер 10 готовой продук- ции по наклонной плоскости, образованной углом К наклона рабочих валков относительно горизонтали, или по конической поверхности наружного валка, если устройство выполнено по 1ð схеме, показанной на фиг ° 3, 5 и 6.

Регулировка рабочего зазора при конических валках (фиг. 3-6) осуществляется путем осевого перемещения одного нз конических валков ° 15

Улучшение качества волокна достигается тем, что при использовании предлагаемого устройства деформирующие силы 1, и N> действую" под угломО о более близким к углу 180, чем в известном ((фиг. 7), что обеспечивает более плавное и равномерное обкатывание частиц, уменьшает силу выталкивания частицы из зоны деформа-25 ции, а это, в свою очередь, позволяет вовлекать частицу порошка в зону деформации при меньших силах трения, чем в известном устройстве и уменьшить срезание, отслаивание, охватывание материала частиц и материала валка и, следовательно, повышается процент выхода годных волокон. Процент выхода годных волокон увеличивается (при использовании предлагаемого устройства) в 1,5 раза.

766 4

Угол захвата будет увеличиваться при отношении рабочих диаметров валков внутреннего к наружному не менее .0,25, а увеличение отношения более

0,95 затрудняет процесс обкатки иэ-эа уменьшения зоны загрузки порош. ка и вытекающих трудностях при seсыпке порошка.

Кроме того, крепление наружного валка в подшипнике скольжения 5 по наружному диаметру обеспечивает большую жесткость системы валки-обкатываемая частица, что позволяет добиваться более стабильной продукции.

Повышение производительности технологического процесса достига- ется вследствие того, что частица порошка в предлагаемом устройстве деформируется на большой длине рабочего пробега (длина дуги ОВ по сравнению с длиной отрезка ОА, фиг. 7), что позволяет получать волокна с большим удлинением за один рабочий проход и, следовательно, уменьшить количество рабочих проходов до получения волокна необходимой длины. Волокно sa один проход получается на 50-60Х длиннее, чем в известном устройстве в зависимости от материала.

Предлагаемое устройство позволяет повысить процент выхода годных волокон не менее, чем в 1,5 раза, а производительность изготовления воло,кон на 50-607.

1144766

3ЯЯЯПИ Заказ 1029/7 Тираж 747 Подпнсное

Фнлиал ШШ "Патент г.Ужгород, ул.Проектная, 4