Линия для металлизации длинномерных нежестких изделий

Иллюстрации

Показать всеРеферат

1. ЛИНИЯ ДЛЯ МЕТАЛЛИЗАЦИИ ДЛИННОМЕРНЫХ НЕЖЕСТКИХ ИЗДЕЛИЙ, содержащая механизмы загрузки и выгрузки , агрегаты очистки и металлизации , выполненные в виде камер, транспортирующий механизм и направляющие роликоопоры, о т л и ч а ющ а я с я тем, что, с целью повышения каче|ства покрытия путем предотвращения проскальзывания изделий и их коробления, транспортирующий механизм выполнен в виде синхронизированных тяговых устройств гусеничного типа, последовательноустановленных перед агрегатом очистки, между агрегатами очистки и металлизации и после агрегата металлизации, причем каждое устройство выполнено в виде двух бесконечных цепей, расположенных в вертикальной плоскости, с закрепленными на них подпружиненными бащмаками, профиль которых соответствует сечению изделия, а направляющие роликоопоры установлены между камерами агрегатов очистки и металлизации, причем верхние роли (Л ки подпружинены 2. Линия для металлизации по п.1, отличающаяся тем, что .башмаки тягового устройства, расположенного после агрегата металлизации, выполнены из материала с высокой теплопроводностью..

(19) (11) СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

КСПУБ ЛИК

4 А

4(51) С 23 С 4/00 и) ОПИСАНИЕ ИЗОБРЕТЕНИЯ "

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н ABTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 3668958/22-02 (22) 06. 12.83 (46) 15,03.85. Бюл.. ¹ 10 (72) В.Я.Бердичевский, В.И.Дубовой, В.Г.Петров, В.А.Герасименко и Н.Б.Серватинский (71) Научно-исследовательский институт технологии криогенного машиностроения (53) 62 1-.793.06(088.8) (56) 1. Авторское свидетельство СССР.

¹ 325280, кл. С 23 С 7/00, 1971.

2. Авторское свидетельство СССР № 848481, кл. С 23 С 7/00, 1978. (54) (57) 1. ЛИНИЯ ДЛЯ ИЕТАЛЛИЗАЦИИ

ДЛИННОМЕРНЫХ НЕЖЕСТКИХ ИЗДЕЛИЙ; содержащая механизмы загрузки и выгрузки, агрегаты очистки и металлизацни, выполненные в виде камер, транспортирующий механизм и направляющие роликоопоры, о т л и ч а ющ а я с я тем, что, с целью повышения качества покрытия путем предотвращения проскальзывания иэделий и их коробления, транспортирующий механизм выполнен в виде синхронизированньм тяговых устройств гусеничного типа, последовательно установленных перед агрегатом очистки, между агрегатами очистки и металлизации и после агрегата металлизации, причем каждое устройство выполнено в виде двух бесконечных цепей, расположенных в вертикальной плоскости, с закрепленными на них подпружиненными башмаками, профиль которых соответствует сечению изделия, а направляющие роликоопоры установлены между камерами агрегатов очистки и металлизации, причем верхние ролики подпружинены, 2. Линия для металлизации по п.1, отличающаяся тем, что башмаки тягового устройства, расположенного после агрегата металлизации, выполнены из материала с высокойтеплопроводностью.

1145049

Изобретение относится к области устройств для нанесения покрытий металлизацией, распылением, конкретно для нанесения пористых покрытий на трубы теплообменных аппаратов, концы которых свариваются с трубными решетками.

Известна линия для нанесения ме" таллизационных покрытий на цилиндрические длинномерные изделия, содержа-10 щая подающее и приемное устройства, технологические камеры предварительной очистки и металлизации, по обе стороны которых расположены толкающие и тянущие механизмы в виде транспортных органов с захватами и размещенными на станинах поддерживающими роликами Я .

Однако такое устройство предназначено для обработки дпинномерных иэ- 20 делий только больших диаметров и обладает небольшой производительностью.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является линия для нанесения металлизационного покрытия на длинномерные нежесткие изделия, содержащая механизмы загрузки и выгрузки, агрегаты очистки и металлизации, выполненные в виде камер, транс З портирующий механизм и направляющие роликоопоры (2$ .

Во время дробеструйной и металлизационной обработки за счет характерного для полосчатого нанесения металлизационного покрытия располо35 жения дробеструйных пистолетов и электрометаллизаторов изделия (трубы) имеют возможность изгибаться, что затрудняет их нормальную обра40 ботку и мешает их прохождению через роликоопоры, а также увеличивает усилие проводки, что отрицательно влияет на работу механизмов. Нежесткие изделия после металлизации вслед45 ствие сложных термомеханизческих процессов склонны к короблению и нуждаются в термофиксации.

Цель изобретения — повышение качества покрытия путем предотвращения 50 проскальзывания изделий и их коробления.

Поставленная цель достигается тем, что в линии для металлизации длинномерных нежестких изделий, 55 содержащей механизмы загрузки и выгрузки, агрегаты очистки и металлизации, выполненные в виде камер, транспортирующий механизм и направляющие роликоопоры, транспортирующий механизм выполнен в виде синхронизированных тяговых устройств гусеничного типа, последовательно установленных перед агрегатом очистки, между агрегатами очистки и металлизации и после агрегата металлизации, причем каждое устройство выполнено в виде двух бесконечных цепей, расположенных в вертикальной плоскости, с закрепленными на них подпружиненными башмаками, профиль которых соответствует сечению изделия, а направляющие роликоопоры установлены между камерами агрегатов очистки и металлизации, причем верхние ролики подпружинены.

Башмаки тягового устройства, расположенного после агрегата металлизации, выполнены из материала с высокой.теплопроводностью.

Конструкция транспортирующей системы обеспечивает повышение надежности работы линии и качества напыляемых изделий, так как наличие отдельных синхронизированных тяговых устройств гусеничного типа, установленных по ходу обработки изделий, позволяет создать равномерно распределенное тяговое усилие вдоль линии, исключить проскальзывание и проворот изделий нри их движении.

Установка направляющих роликоопор между .отдельными камерами с оборудованием, образующими агрегаты очистки и металлизации, причем верхг> ние ролики подпружинены, позволяет уменьшить длину свободно движущегося конца нежесткого длинномерного изделия, его возможный прогиб, исключить возможность упирания торца в роликоопору и сократить сопротивление перемещению изделия. В связи с этим стабилизируется скорость перемещения изделий через технологические агрегаты.

Конструкция транспортирующей системы позволяет подавать изделия друг за другом с минимальными зазорами, что повышает производительность линии, а также напылять изделия разной длины в разной последовательности, что расширяет технологические возможности. Наличие на бесконечных цепях .тягового устройства, расположенного после. агрегата металлизации, ряда

3 11450 подпружиненных башмаков, выполненных из материала с высокой теплопроводностью и фиксирующих нагретое иэде- . лие в процессе транспортировки к механизму выгрузки, позволяет предотвратить коробление изделия при остывании после металлизации.

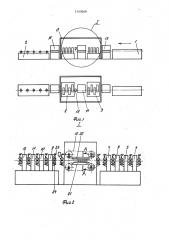

На фиг. 1 изображена схема линии; на фиг. 2 — узел 1 на фиг. 1 (агрегаты очистки труб и нанесения покры- 1п тий и тяговое устройство гусеничного типа, находящиеся в защитной камере); на фиг. 3 — сечение А-А на фиг. 2 (тяговое устройство в месте контакта с транспортируемыми трубами). 15

Линия для полосчатого нанесения металлиза ионного покрытия содержит механизмы загрузки 1 и выгрузки 2 труб; агрегат 3 очистки труб, состоящий из отдельных камер 4 — 7 с сбору- gp дованием, агрегат 8 нанесения покрытий, состоящий из четырех отдельных камер 9 — 12 с металлизаторами, три синхронизированные тяговые устройства 13, 14 и 15 гусеничного типа, последовательно стоящие по ходу обработки труб 16 перед агрегатом очистки, между агрегатами очистки и нанесения покрытия и после агрегата нанесения покрытий. Агрегаты очистки 3 и нанесения покрытий 8 помещены в защитную камеру 17. Перед агрегатом нанесения покрытий расположен датчик 18 наличия труб. Линия снабжена устрбйством предохранения

35 концов труб от напыления.

Каждое тяговое устройство гусеничного типа выполнено из двух бесконечных цепей 19, направляющих 20 и 21. На каждой цепи укреплены карет-40 ки 22 с подпружиненными башмаками 23.

Башмаки 23 тягового устройства 15 выполнены из материала с высокой теплопроводностью, например из меди или бронзы. Между отдельными камерами, а также агрегатами установлены направляющие роликоопоры, каждая из которых выполнена в виде двух расположенных в вертикальной плоскости роликов 24 и 25, причем верхний из них подпружинен.

Линия для полосчатого нанесения металлизационного покрытия работает следующим образом.

Из механизма 1 загрузки тРубы 16 подаются в тяговое устройство 13.

49 4

В нем трубы захватываются подпружиненными башмаками 23 цепей 19 и протягиваются вдоль линии по направлению к агрегату очистки. В камерах 47 агрегата установлены дробеструйные пистолеты, которые проводят очистку поверхности труб. Далее они поступают в тяговое устройство 14, которое перехватывает трубы, вытягивает их из агрегата очистки и подает их в агрегат нанесения iloKpbITHH> причем некоторое время трубы ведутся одновременно обоими тяговыми устройствами 13 и 14.

В камерах 9-12 расположены электрометаллизаторы. Они осуществляют полосчатое нанесение покрытия на трубы. За агрегатом нанесения покрытия установлено тяговое устройство 15, которое перехватывает трубы и выталкивает их на механизм выгрузки.

Нагретые после металлиэации трубы при транспортировке в тяговом устройстве 15 зажаты между башмаками 23, выполненными из материала с высокой теплопроводностью, что способствует интенсивному теплоотводу и их остыванию при сохранении прямолинейности их осей.

Применение в линии полосчатого нанесения металлизационного покрытия транспортирующей системы, состоящей из трех синхронизированных тяговых устройств, позволяет повысить надежность работы линии и повысить качество напыляемых изделий за счет создания равномерного слоя напыленного материала, предохранить нанесенный слой от повр"ждения.

Все это позволяет также обрабатывать изделия различной длины в любой последовательности, устранить короб- . ление напыленных изделий.

Линия изготовления труб с металлизационным покрытием предназначена для производства теплообменных труб горизонтальных кожухотрубных испарителей, внедрение которых позволяет уменьшить габариты аппарата в 1,351,5 раза, сократить массу аппарата в 1,75-2 раза, сокра;гить количество требуемого для заправки хладагента в 2,0 раза, резко сократить применение меди.

Суммарный годовой экономический эффект составляет свыше 1,95 млн.руб.

1145049 юг. /

1145049

22

PLL2. Д

Составитель А. Пятибратов Редактор М.Петрова Техред А.Бабинец Корректор О.Билак

Заказ 1123/21 Тираж 900 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r.Óæãîðoä, ул.Проектная, 4