Способ промывки непрерывно движущегося текстильного полотна

Иллюстрации

Показать всеРеферат

1. СПОСОБ ПРОМЫВКИ НЕПРЕРЫВНО ДВИЖУЩЕГОСЯ ТЕКСТИЛЬНОГО ПОЛОТНА путем его погружения в .моющую жидкость с последующим вылеживанием , отличающийся тем, что, с целью повышения эффективности промывки, на полотно перед вылеживанием воздействуют тур I булентными потоками моющей жидкости в теченш. 1-30 с, при этом в моющей жидкости полотно выдерживают в течение 0,3-1,0 с, вылеживание осуществляют в течение 5-50 с а затем текстильное полотно дополнительно обрабатывают турбулент.ными потоками моющей жидкости. 2.Способ по п. 1, отличающийся тем, что воздействие турбулентными потоками осуществляют при гидродинамическом режиме .характеризующимся числом Re 1600-40000 и модулем ванны от 1:3 до 1:20. 3.Способ по п. 1, отличающийся тем, что при обработке полотна турбулентными потоками проводят барботирование жидкости газом. 4.Способ по п. 1, отличающийся тем, что полотно подвергают вылеживанию в паровой или жидкой среде при 40-101°С. -/ /

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1145063

4(5И D 06 В 3/20

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3408756/28-12 (22) 12.03.82 (46) 15.03.85. Бюл. № 10 (72) М. Б. Конькова, В. Н. Поляков, В. И. Смирнов, Н. Ф. Калабин и В. Г. Анфимов (71) Ивановский научно-исследовательский экспериментально-конструкторский машиностроительный институт (53) 677.057.4 (088.8) (56) !. Заявка ФРГ № 2823530, кл. D 06 В 3/32, 1979 (прототип). (54)157) l. СПОСОБ ПРОМЫВКИ НЕПРЕРЫВНО ДВИЖУЩЕГОСЯ ТЕКСТИЛЬНОГО ПОЛОТНА путем его погружения в моющую жидкость с последующим вылеживанием, от гичающийся тем, что, с целью повышения эффективности промывки, на полотно перед вылеживанием воздействуют турбулентными потоками моющей жидкости в течени 1-30 с, при этом в моющей жидкости полотно выдерживают в течение 0,3 — 1,0 с, вылеживание осуществляют в течение 5-50 с а затем текстильное полотно дополнительно обрабатывают турбулентными потоками моющей жидкости.

2. Способ по п. 1, от,гичающийся тем. что воздействие турбулентными потоками осупцствляют при гидродинамическом режиме характеризующимся числом К, 1600 — 40000 и модулем ванны от 1:3 до 1:20.

3. Спосоо по п. 1, отличающийся тем, что при обработке полотна турбулентными потоками проводят барботирование жидкости газом.

4. Способ по п. 1, отличающиися тем, что полотно подвергают вылеживанию в паровой или жидкой среде при 40-101 С.

1145063 мы, чтобы они не попадали в следующую ванну, где полотно вылеживается в паровой или жидкой среде при 40-101 С в чистой воде. В результате такой обработки обеспечивается всегда промывка чистой водой сначала за счет высокой турбулентности, характеризующейся числом Re 1600 — 40000 при малом модуле ванны, а при вылеживании полотна за счет того, что поверхностные загрязнения с ткани уже удалены при первои операции и отделены отжимом, при этом при вылеживании обеспечивается поддержание высокого градиента концентраций, что улучшает протекание процесса диффузии загрязнений из толщи текстильного полотна к его поверхности.

1

Изобретение относится к текстильному отделочному производству и может быть испол ьзова но для промывки текстил ьно го полотна после его крашения или отбелки.

Известен способ промывки непрерывно движущегося текстильного полотна путем его погружения в моющую жидкость с последующим вылеживанием (1) ..

Недостатком известного способа является то, что при промывке остаются загрязнения внутри полотна, при этом значительное количество загрязнений, смываемое с полотна в начальный период процесса, сразу же загрязняет ванны. Незначительная интенсификация процесса в начальный период промывки и длительное пребывание текстильного полотна в загрязненной ванне также снижает эффективность промывки.

Цель изобретения — повышение эффективности промывки.

Цель достигается тем, что согласно способу промывки непрерывно движущегося текстильного полотна путем его погружения в моющую жидкость с последующим вылеживанием, на полотно перед вылеживанием воздействуют турбулентными потоками моющей жидкости в течение 1-30 с, при этом в моющей жидкости полотно выдерживают в те- 25 чение 0,3 — 1,0 с, вылеживание осуществляют в течение 5-50 с, затем текстильное полотно дополнительно обрабатывают турбулентными потоками моющей жидкости, Воздействие турбулентными потоками осуществляют при гидродинамическом режиме, характеризующимся числом Re 1600—

40000 и модулем ванны от 1 3 до 1:20.

При этом при обработке полотна турбулентными потоками проводят барботирование жидкости газом. Полотно подвергают вылеживанию в паровой или жидкой среде . при 40-101 С.

Сочетание обработки турбулентными потоками жидкости прн модуле ванны от 1:3 до 1:20 с последующим отжимом позволяет

40 уже в первые 1-30 с (в зависимости от вида ткани и загрязнения) удалить до 50-70Р/р загрязнений из ткани, с дальнейшим удалением этих загрязнений из промывной систе2

Применение турбулентных потоков в сочетании с барботированием промывной жидкости газом способствует созданию кипящего слоя жидкости, вызывающего диффузию загрязнений.

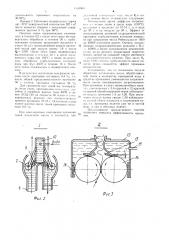

На фиг. 1 изображено устройство для осуществления предлагаемого способа промывки текстильного полотна; на фиг. 2— средство для обработки полотна турбулентными потоками жидкости; на фиг. 3 — вход в приспособление для вылеживания полотна с отжимными валами и трубами для подачи жидкости: на фиг. 4 — средство для обработки полотна турбулентными потоками с гу чатыми уплотнителями; на фиг. 5 — устройство с приспособлением для вылеживания, выполненным в виде сапожковой камеры; на фиг. 6 — то же, выполненным в виде камеры с транспортером.

Устройство для промывки текстильного полотна содержит ванны 1 с размещенными в ней роликами 2. На входе ванны 1 установлены заправочное устройство 3, входные отжимные валы 4. Над ванной 1 смонтирована камера 5 со средством для обработки полотна турбулентными потоками, которое выполнено в виде полых узких коробов 6 со щелями 7 и 8 для прохода полотна и с соплами 9. Ширина коробов 1 устанавливается при монтаже в пределах от 3 до 20 мм, в зависимости от толщины и массы обрабатываемого материала и установленного расхода жидкости, обеспечивающих требуемый гидродинамический режим, определяемый числом Рейнольдса R, от 1600 до 40000 и модуль ванны от 1:3 до 1:20.

В коробах 6 закреплены сопла 9, подсоединенные к трубопроводам 10 подачи воды или барботирующей жидкости.

Согласно фиг. 4 в каждом узком коробе

6 выходная щель 8 уплотняется губчатым уплотняющим элементом 11, а сопла 9 установлены внутри коробов 6 непосредственно у губчатого уплотняющего элемента 11.

Рядом с ванной 1 смонтировано приспособление для вылеживания текстильного материала, которое может быть выполнено в виде бункера 12, соединенного своей нижней сужающейся частью с коробом 13, внутри которого смонтированы отжимные валы 14 для подачи материала в бункер и трубы 15 для подачи жидкости. Стенки короба 13 герметично примыкают к поверхности отжимных валов !4 через упругие уплотняющие элементы 16. Над бункером 12 установлены выборочные расправляющие ролйки 17, после которых установлено средство для обработки турбулентными потоками жидкости, выполненное также в виде узких коробов 6 со щелями 7 и 8 и соплами 9. Отжимные валы 14 кинематически связаны с отжимными валами 4 и роликами 2 посредством установленного на стенках ванны 1 перед отжим1145063

3 ными валами 14 ролика регулятора 18, например, рычажного типа, соединенного с сельсином 19, электрически связанного с электроприводами 20 и 21 отжимных валов

4 через общее управляющее устройство 22.

Ванна 1 имеет переливы 23 для слива отработанной воды.

Согласно фиг. 5 приспособление для вылеживания материала может быть выполнено в виде сапожковой шахты 24, в верхней части которой. закреплены валы 25 для укладки ткани и имеются щели 26 для входа и выхода материала. Сапожковая шахта 24 снабжена патрубком 27 для подачи внутрь пара и датчиком 28 уровня ткани в шахте.

На выходе установлены выборочные валы

29, приводимые в движение от отжимных валов 14, например, через цепную передачу (не показана). Средство для обработки полотна турбулентными потоками снабжено приспособлением для барботирования жидкости, например, газожидкостным эжектором 30, подсоединенным трубами 10 к соплам 9.

Приспособление для вылеживания може быть выполнено также в виде камеры 31 (см. фиг. 6) с помещенным вн три ее приводным транспортером 32 и з;.ь лепленными над последним валами 33 и онлом 34 для укладки полотна складками на транспортер 32.

Предлагаемый способ осуществляется следующим образом.

Текстильное полотно 35 через заправочное устройство 3, входные отжимные валы

4 погружают в моющую жидкость в ванну 1, в которой полотно 35 выдерживают в течение 0,3 — 1,0 с. Затем полотно 35 подают внутрь полых узких коробов 6, где в течение 1-30 с его обрабатывают турбулентными потоками жидкости при гидродинамическом режиме, характеризующимся числом R <

1600 — 40000 и модуле ванны от 1:3 до 1:20.

Иногда обработку турбулентными потоками проводят барботированием жидкости газом с помощью приспособления 30. Промывная вода или барбатированная жидкость поступает в узкие короба 6 под избыточным давлением (до 6 кгс/см ) из сопел.9, подсоединенных трубами к водомагистрали или приспособлению для барботирования жидкости

30. Губчатые уплотняющие элементы 11, установленные на воде из короба 6, также способствуют возникновению турбулентных потоков и активной гидродинамической обстановки у полотна 35. Кроме того, указанные уплотняющие элементы 11 препятствуют выходу промывной жидкости из короба 6 в месте с выходящим с высокой скоростью полотном 35, в результате чего создается повышенное гидродинамическое давление в зоне обработки полотна 35.

Отработанная жидкость вместе с вымытыми загрязнениями сливается. !

4

После обработки текстильного полотна

35 турбулентными потоками, его транспортируют отжимными валами 14 и подают в приспособление для вылеживания в течение 5-50 с, выполненное в виде бункера

12. Укладка в бункер 12 осуществляется с помощью струй жидкости. При этом обеспечивается безнатяжнзя проводка полотна

35 в бункере 12 и его релаксация, а при выборке ее не происходит запутываний. Во время вылеживания происходит диффузия загрязнений из толщин полотна 35 к его поверхности.

Иногда вылеживание текстильного полотна 35 осуществляют в среде насыщенного нара в сапожковой камере 24 при t до

101 С поступающего через патрубки 27 в бункер 12. Выборка полотна 35 производится через уплотненную щель 26 роликами

29, которые одновременно вводят полотно

35 в следующее приспособление для повторной обработки турбулентными потоками жидкости.

Синхронизация скоростей движения нолотна 35 осуществляется посредством рычажных роликов-регуляторов 18, воздействуюших своей массой на обрабатываемое полотно 35, совершая кача-.ельные движения например, на рычаге и натягивая полотно

35. Сельсин 19 соединен с осью роликарегулятора 18, преобразует перемещение его в электрический сигнал, который воздействует на общее управляющее устройство 22, электрически связанное с электроприводами 20 и 21 отжимных валов 4,14 и регулирует их скорости.

Пример 1. Промывке водой при 40 С подвергалась хлопчатобумажная ткань миткаль арт. 23 поверхностной плотностью

103 г/м, после процесса отварки с начальным содержанием щелочи 3,5%.

Ткань в расплавленном виде первоначально быстро смачивалась водой в течение 0,3 с и в течение 5 с обрабатывалась турбулентными потоками воды — в узком канале с движущейся проточной водой, подаваемой насосом через трубы. Относительная скорость жидкости в ткани в канале поддерживалась 1,5 м/с, что соответствовало числу Рейнольдса R< — — 3000. При промывке соблюдался модуль ванны 1:20. После этого ткань подвергалась вылеживанию в неподвижной воде 25 с при 40 С и снова подвергалась обработке турбулентными потоками жидкости в течение 5 с по описанному выше режиму (относительная скорость 1,5 м

Rz = 3000, модуль ванны 1:20).

После обработки указанным способом определялось титрованием остаточное содержание щелочи, которое составило 0,2%, т.е. степень промывки составила 94% при общей длительности процесса 35 с. По сравнению с промывкой известными способами

7 745(!63 длительность промывки сократилась на

30-50%

При,иер 2. Промывке подвергалась саржа арт. 3217 поверхностной плотностьк> 287 г м, после процесса отварки с начальным содержанием щелочи 5 P/p при 60 С.

Полотно ткани первоначально смачивалось в течение 0,3 с после чего сразу же подвергалось обработке в течение 30 с турбулентными потоками промывной жидкости в узком (6»>м) >>рямолинейном канале проточ- >с> ной водой при модуле ванны 1:8 и числе

3500. 11осле этого ткань подвергалась

BI>l.1! ж и в!! и и >о в тс" I (I I >!i. 30 с В сред!. вась>щеино>о пара при 100 (. Ii вновь подвергалась обработке турбулентными поп>ками воды >>ри К = 3500 в течение 10 с. После 5 чего ткань отжималась и подвергалась анализуу.

В результате остаточное содержание цселочи после промывки составило 0,4 %, т.е после общей продолжительности промывки рр

50 с стс пень промывки составила 92

Для сравнения при такой же .гемператуРС. ВО !bl тКаиь IIPO>I I>II>3. >аСЬ И;>>>С P I >>ЫХi > III> собом в серийных ванных типа В(>М в линии ЛОД-120 на скорости 50 >>,>>х>ин в уста25 новившемся режиме,. что соотвстствова:i<> времени промывки 70-75 с. Остаточное содержание щелочи после такой промывки состакило 0,6 %.

Г(ри миси с>кратном повторении промывки ткани различной массы и плотнс>сти, при

i >;l.i, ill ill(>il I I >! >>(р>> Гу(» >>>>.с! >ис. >о Rq и мо,> л с ва >! и ы >>I>l.>о установлено следующее.

И>>тимальиос время диффузии загрязнен! >>! тол>пи ткани в среде пара (100 С) и >ходится и >>рсдслах до 10-15 с, а в воде до 30 " и на воздухе до 50 с. Эффект от использования активной гидродинамической промывки турбулентными потоками жидкости llpH повышении числа Рейнольдса от 1600 до 40000 постоянно растет. Однако, использование гидродинамических режимов с Rz=

40000.и более экономически нецелесообр,>:>II!> из-за резкого возрастания энергетических затрат на создание такого активного

„:(и>д>IIIzlilllчсского режима. При числе Rz ниже (I>0(i стсне>>ь турбулентности около полотна резко с>>ижается, эффект промывки вез на I ите, !он.

Уст!>новле>>с>, что со снижением модуля обработки (с>тио>>>с ния массы обрабатываемой ткани к количеству промывной воды в средстве промывки) уменьшается загрязненность ванны вымываемыми загрязнениями.

При промывке в узких прямолинейных каналаh, сои >ъ>с римых с 3-6 кратной и 12 кратной толщиной обрабатываемой ткани соблюдается модуль промывки 1:3 до 1:20. При увели-! сини чс>д>с>>! ванны свыше 1:20 наблюдается >>дохой с>бмен жидкости и загрязнение воды, т.е. промывка ведется уже не в чистой воде, а как в обычных ваннах.

Использование предлагаемого способа позволяет повысить эффективность промывки.!

145063

Редактор М. Товтин

Закан 12!),»22

<)ст;Iн)I гс.II> !.,) )нd кои i 1i)р,д И. Вере« Ko!)!)e) )op з Тяско

1 )f!))lii> 4,)8 !одписнос

ВНИИГ!И Государственного комитета (.CCР по делам изобретений и открытий ! !3035, Москва, Ж вЂ” 35. Раушская наб., д. 4)5

Филиал ППП «Патент», г. Ужгород. ул. Проектная,