Теплообменник

Иллюстрации

Показать всеРеферат

ТЕПЛООБМЕННИК, содержащий корпус, в котором поярусно размещены теплообменные модули в виде свернутых в спирали трубных пучков, отличающийся тем, что, с целью интенсификации теплообмена и предотвращения гидроударов в горячей зоне теплообменника при применении полимерных труб малого диаметра, путем повышения температурного напора и исключения закипания теплоносителя внутри трубных пучков, трубы последних в смежных модулях имеют различную длину, уменьщающуюся в направлении от холодной к горячей зоне теЬлообменника в 1,25-2,0 раза. (Л L i. 12 i 4 СП tsD -W i -9 В О5 СО

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

09) (11) 4

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3552326/24-06 (22) 21.02.83 (46) 15.03.85. Бюл. № 10 (72) И. П. Ефременко, Н. Х. Даниленко, Л. В. Пугач, Г. А. Сумалинский, В. М. Гуторов, А. А. Ерин и О. Н. Свириденко. (53) 621.565.94 (088.8) (56) 1. Патент Великобритании № 1477839, кл. F 4 S, опублик. 1974.

2. Патент Франции № 1224105, кл. F 28 D 5/00, опублик. 1960. (54) (57) TEllËOOÁMÅÍHÈÊ, содержащий корпус, в котором поярусно размещены теплоооменные модули в виде свернутых в спирали трубных пучков, от.гичающийся тем, что, с целью интенсификации теплообмена и предотвращения гидроударов в горячей зоне теплообменника при применении полимерных труб малого диаметра, путем повыщения температурного напора и исключения закипания теплоносителя внутри трубных пучков, трубы последних в смежных модулях имеют различную длину, уменьщающуюся в направлении от холодной к горячей зоне те)глообменника в 1,25 — 2,0 раза.

1145233

Изобретение относится к химическому машиностроению, а именно к теплообменным аппаратам из полимерных материалов, предназначенным для охлаждения высокоагрессивных сред, и может найти применение в химической промышленности, например в технологических процессах, требующих охлаждения кислот.

Известен кожухотрубчатый теплообмен-— ник, выполненный из металлических и неметаллических материалов, содержащий прямой или U-образный корпус и трубчатый пучок, выполненный в виде жгута, скрученного по длине труб по спирали. При эксплуатации аппарата с таким трубным пучком турбулизируется поток теплоносителя по межтрубному пространству (1).

Недостатком известного теплообменника является низкая интенсификация процесса теплообмена. При охлаждении в межтрубном пространстве сред, имеющих начальную температуру более 100 С, возникает необходимость в увеличении поверхности теплообмена (обычно путем возрастания длины трубного пучка) . При этом теплоноситель по трубному пространству (наиболее часто— охлаждающая вода) нагревается до температуры, близкой к начальной температуре охлаждаемой по межтрубному пространству среды, следствием чего является снижение температурного напора и снижение интенсивности процесса теплообмена (особенно в горячей зоне аппарата), создаются также предпосылки для вскипания охлаждающего теплоносителя, что приводит к гидроударам и снижению надежности работы полимерных труб трубного пучка (обычно из-за большого термического сопротивления полимерной стенки при изготовлении трубных пучков из неметаллических — полимерных материалов используют трубы малой толщины 0,4—

0,6 мм). Кроме того, может возникнуть нежелательное явление — повышение температуры теплоносителя (охлаждающей воды) по трубному пространству до 55 — 60 С, при которой происходит выпадение в осадок солей жесткости, что приводит к уменьшению или полному перекрытию проходного сечения полимерных труб малого диаметра.

В известной конструкции избежать нежелательногоо превышения температуры теплоносителя по трубному пространству можно только увеличением скорости потока (увеличением расхода, например, охлаждающей воды), что в свою очередь приводит к росту гидравлических сопротивлений в полимерных трубках малого диаметра.

Кроме того, недостатком конструкции, включающей только один трубный пучок,i является также (в . случае необходимости применения аппарата с большой поверхностью теплообмена) увеличение либо длины трубного пучка, что вызывает рост гидравлических сопротивлений, либо увеличение количества труб, что приводит к увеличению диаметра трубной полимерной решетки и повышению трудоемкости изготовления трубного пучка, снижению прочности и надежности трубной решетки.

Наиболее близким к изобретению является теплообменник, содержащий корпус, в котором поярусно размещены теплообменные модули в виде свернутых в спирали трубных пучков. В теплообменнике данной конструкции из-за наличия нескольких трубных пучков, расположенных один над другим, возможно создание поверхности теплообмена значительной величины без роста гидравлических сопротивлений по трубному пространству. Кроме того, условия для интенсификации процесса теплообмена лучше, чем в описанном гсllëîoáìåííèêå, так как в каждый пучок подается свежий теплоноситель (например, охлаждающая вода), что способствует повышению температурного напора (2).

Однако трубные пучки секций, расположенных одна над другой и находящихся в более горячих и более холодных зонах аппарата, несущих при равной длине труб различную тепловую нагрузку, т. е. на каждую трубу секции, расположенной в горячей зоне, падает большая тепловая нагрузка, чем на трубу секции, расположенной в холодной зоне аппарата, следствием чего является перегрев теплоносителя по трубному пространству, снижение температурного напора и, следовательно, интенсивности процес са теплообмена, возникновение гидроударов и забивание полимерных труб малого диаметра солями жесткости.

Цель изобретения — интенсификация теплообмена и предотвращение гидроударов в горячей зоне теплообменника при применении полимерных труб малого диаметра путем повышения температурного напора и исключения закипания теплоносителя внутри трубных пучков.

Цель достигается тем, что в теплообменнике, содержащем корпус, в котором поярусно размещены теплообменные модули в виде свернутых в спирали трубчатых пучков, трубы последних в смежных модулях имеют различную длину, уменьшающуюся в направлении от холодной к горячей зоне теялообменника в 1,25 — 2,0 раза.

При равной величине тепловой нагрузки со стороны межтрубного пространства хладагент, поступающий с аналогичными скоростью и температурой в трубы различной длины, в более коротких трубах не успевает прогреваться до той температуры, до которой он прогревается в трубах большей длины.

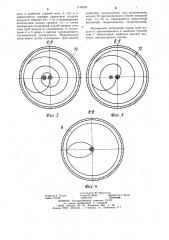

На фиг. 1 схематически показан предлагаемый теплообменник; на фиг. 2 — разрез

А-А на фиг. 1; на фиг. 3 — разрез Б-Б на фиг. 1; на фиг. 4 — разрез В-В на фиг. 1

1145233 (на фиг. 2 — 4 условно показана одна теплообменная труба) .

Теплообменник содержит корпус 1, ц|туцер 2 для входа в межтрубное пространство горячего агрессивного теплоносителя, штуцер 3 для выхода из межтрубного пространства охлажденного агрессивного теплоносителя, штуцера 4 для входа хладагента в трубное пространство и штуцера 5 для его выхода из трубного пространства, теплообменный модуль 6, расположенный в горячей зоне 7 и выполненный из полимерных труб 8 малого диаметра, модули 9 и 10„ расположенные в более холодных зонах 11, выполненные из полимерных труб 12 и 13.

Трубы смежных теплообменных модулей имеют различную длину, уменьшующуюся в направлении от холодной к горячей зоне теплообменника. Длина труб 8 модуля 6, расположенного, в горячей зоне, имеет минимальную величину, длина труб 12 модуля 9 имеет промежуточную величину, длина труб

13 модуля IO, расположенного в наиболее холодной зоне, имеет величину, максимальную для данного теплообменника. Длины труб смежных модулей находятся в соотношении 0,5 — 0,8 (или 1,25 — 2,0 в обратном порядке).

Такое конструктивное выполнение теплообменника дает возможность уменьшить тепловую нагрузку на трубы теплообменных модулей, расположенных в более горячих зонах, увеличить общий расход охлаждающей воды на эти модули без повышения скорости потока в трубном пространстве и, следовательно, без роста гидравлических сопротивлений. При этом количество труб в модуле обратно пропорционально их длине для сохранения необходимой величины поверхности теплообмена, следовательно, в большее количество труб подается свежий хладагент с оптимальной скоростью, что также способствует повышению температурного напора. Поскольку на каждую трубу приходится уменьшенная тепловая нагрузка, то перегрева хладагента по трубному пространству, его вскипания, возникновения гидроударов, отложения . солей жесткости не происходит, а повышается температурный напор, интенсифицируется процесс теплообмена.

Так как на теплообменные модули, расположенные в более холодных зонах, приходится меньшая тепловая нагрузка, возникает возможность увеличения длины их труб и соответственно уменьшения их количества, т. е. создаются предпосылки для использования в холодных зонах модулей, изготовленных с меньшей трудоемкостью, и для снижения общего расхода хладагента в трубном пространстве при сохранении скорости потока оптимальной величины.

Теплообменник работает следующим образом.

Горячий агрессивный теплоноситель с тем пературой 120 С через штуцер 2 поступает в межтрубное пространство теплообменника и последовательно пересекает уложенные спиралями трубы теплообменных модулей, причем трубы теплообменного модуля 6, расположенного -первым по ходу горячего теплоносителя (горячая зона), имеют минимальную для данного теплообменника длину и максимальное количество для сохранения

10 йеобходимой поверхности теплообмена, вследствие чего на каждую отдельную трубу приходится меньшая тепловая нагрузка, чем при использовании труб большей длины и в меньшем количестве.

В каждую трубу подается хладагент с начальной температурой, меньшей температуры вскипания и выпадения в осадок солей жесткости, и выходит из трубного простран-. ства. При этом трубное пространство не забивается солями жесткости, модуль 6. рабо20 тает надежно, не происходит повреждение его труб 8 в результате гидроударов и достигается высокая величина температурного напора.

Охлажденный до промежуточной температуры агрессивный теплоноситель поступает в следующую по ходу зону 11 теплообменника (более холодную), где на теплообменный модуль 9 падает уже меньшая тепловая нагрузка, чем на предыдущий, поэтому в этой зоне используется модуль, выполненный из меньшего количества труб

12, но большей длины (изготовление такого модуля менее трудоемко), общий расход хладагента по трубному пространству меньше, чем на модуль 6, расположенный в горячей зоне 7 (при той же скорости потока по

35 трубному пространству) . Оптимальная величина скорости определяется необходимой степенью турбулизации, с одной стороны, и величиной гидравлических сопротивлений с другой. Хладагент по трубному простран40 ству в модуле 9 также имеет конечную температуру ниже температуры вскипания и температуры выпадения в осадок солей жест кости, температурный напор в таком модуле сохраняет достаточную величину.

Аналогично работают все последующие

45 по хОду теплоносители теплообменные модули.

Принятое соотношение длин труб смежных модулей 0,5 — 0,8 является оптимальным для обеспечения интенсификации процесса теплообмена и исключения гидроударов пу50 тем повышения температурного напора; причем нижний предел 0,5 способствует обеспечению минимально возможной длины труб трубного пучка модуля 6, расположенного в наиболее горячей зоне.7, при числе моду 5 лей, равном 3 и менее, а верхний предел

0,8 при количестве модулей более 3. Минимально допустимая длина труб, используемых для изготовления модуля 6, расположен1145233

Составитель Ю. Мартинчик

Редактор А. Гулько Техред И. Верес Корректор А. Тяско

Заказ 1157/30 Тираж 623 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 е ного в наиболее горячей зоне, .3 — 3,5 м и определяется средним диаметром спирали модуля 6 (обычно 0,8 — 1 м) и минимальным количеством витков спирали (1), а также минимально возможной длиной прямых участков труб модуля 6, соединенных со штуцерами 4 и 5 входа и выхода охлаждающего теплоносителя (хладагента). Максимально допустимая длина полимерных труб малого диаметра, используемых для изготовления модуля 10, расположенного в более холодной зоне, 11 — 15 м, определяется допустимой величиной гидравлических сопротивлений.

Минимально возможная длина труб модуля 6, расположенного в наиболее горячей зоне 7, обеспечивает наиболее высокое значение температурного напора.