Способ проверки точности резьбоизмерительных устройств

Иллюстрации

Показать всеРеферат

СПОСОБ ПРОВЕРКИ ТОЧНОСТИ РЕЗЬБОИЗМЕРИТЕЛЬНЫХ УСТРОЙСТВ, заключающийся в том, что детали, предназначенные для измерения, маркируют, производят измерение поверочными контрольными средствами и на проверяемом устройстве, определяют точность проверяемого устройства сравнением результатов измерения, о т л.и ч а ющ и и с я тем, что, с целью сокращения времени проверки и повьшения долговечности поверочных средств, детали сначала измеряют на проверяемом устройстве, затем все детали перепроверяют калибрами контролера, размеры которых соответств5гют настроечным размерам устройства, сравнивают результаты измерений и отделяют детали, неправильно принятые и неправильно забракованные устройством, после чего детали, неправильно принятые , проверяют на свинчиваемость с аттестационными калибрами, размеры которых за настроечные размеры на часть допускаемой погрешности измерения, детали, неправильно i забракованные, проверяют на свинчиваемость с аттестационными калибрами, размер которых смещен внутрь от настс роечных размеров на такую же величину , а точность устройства определяют по результатам свинчивания деталей с аттестационными калибрами. ЙпК ,4S СЛ К5 СО

СОЮЗ COBEÒCÍÈÕ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„,Я0„„1145239. цп С 01 В 5/16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

M ABTOPCHOIVlY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3267674/25-28 (22) 30. 03. 81 (46) 15. 03. 85. Бюл. N 10 (72) Н,П. Бянкин, P.Õ.Ìóñòàåâ и Г.А.Архаров . (53) 531 ° 717. 15 (088. 8) (56) 1. Камхин Я. Б. и др. Контрольные автоматы для автоматических линий.

M., "Машиностроение", 1980, с. 228229 (прототип). (54) (») СПОСОБ ПРОВЕРКИ ТОЧНОСТИ

РЕЗЬБОИЗМЕРИТЕЛЬНЫХ УСТРОЙСТВ, заключающийся в том, что детали, предназначенные для измерения, маркируют, производят измерение поверочными контрольными средствами и на проверя" емом устройстве, определяют точность проверяемого устройства сравнением результатов измерения, о т л.и ч а юшийся тем, что, с целью сокращения времени проверки и повыпения долговечности поверочных средств, детали сначала измеряют на проверяемом устройстве, затем все детали перепроверяют калибрами контролера, размеры которых соответствуют настроечным размерам устройства, сравнивают результаты измерений и отделяют детали, неправильно принятые и неправильно забракованные устройством, после чего детали, неправильно принятые, проверяют на свинчиваемость с аттестационными калибрами, размеры которых выхо. ят за настроечные pasмеры на часть допускаемой погрешности измерения, детали, неправильно забракованные, проверяют на свинчи- 1 ваемость с аттестационными калибрами, рр размер которых смещен внутрь от настроечных размеров на такую же величи- С ну, а точность устройства определяют по результатам свинчивания деталей с аттестационными калибрами. 1

11452 39 2

Изобретение отноСится к измерительной технике, а именно к методам и средствам метрологической проверки приборов и автоматов, предназначенных для измерения резьбы., 5

Наиболее близким к изобретению . с является способ проверки точности резьбоизмерительных устройств, заключающийся в том, что детали, предназначенные для измерения, маркируют, 10 производят измерение поверочными контрольными средствами и на проверяемом устройстве определяют точность проверяемого устройства сравнением результатов измерения 1.1.).

Однако данный способ применитель- ., но к резьбоизмерительным устройствам требует значительного времени на выполнение метрологической проверки, которое затрачивают сначала на аттес-20 ,тацию деталей, затем на перепроверку после измерения деталей на проверяемом устройстве.

Целью изобретения является сокращение времени проверки и повышение долговечности поверочных средств.

Цель достигается тем, что согласно способу проверки точности резьбоиэмерительных устройств, заключающемуся в том, что детали, предназначенные для измерения, маркируют, произ30 водят измерение поверочными контрольными средствами и на проверяемом устройстве, определяют точность проверяемого устройства сравнением результатов измерения, детали сначала измеряют на проверяемом устройстве, затем все детали перепроверяют калибрами контролера, размеры которых соответствуют настроечным размерам устройства, сравнивают результаты измерений и отделяют детали, неправильно принятые и неправильно забракованные устройством, после чего детали, неправильно принятые, проверяют на свинчиваемость с аттестационными калибрами, размеры которых выходят за настроечные размеры на часть допускаемой погрешности измерения, детали, неправильно забракован1ь(е, проверяют на свинчиваемость с 50 аттестационными калибрами, размер которых смещен внутрь от настроечных размеров на такую же величину, а точность устройства определяют по результатам свинчивания деталей с аттестационными калибрами.

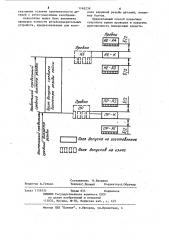

На чертеже изображена схема расположения полей допусков калибров контроле ра и аттестационных калибров относительно поля допуска контролируемой внутренней резьбы при осуществлении способа проверки точности реэьбоизмерительных устройств.

Способ заключается в следующем.

Берут партию реэьбовых деталей, например гайки, из рядовой продукции и разбраковывают на проверяемом устройстве (прибор, автомат), предварительно настроенном так, чтобы настроечные размеры соответствовали размерам калибров контролера (калибры ПР-К и НЕ-К) . В результате разбраковки детали разделяются на три группы:на годные и забракованные по нижнему и верхнему настроечным размерам.

После этого производят ручную перепроверку всех групп деталей с помощью калибров контролера ПР-К и

НЕ-К, которыми обычно пользуется контролер при приемке готовых деталей. Сравнивают результаты измерения деталей на проверяемом устройстве и с помощью калибров контролера отделяют детали, признанные устройством годными,-а контролером браком (неправильно принятые) и признанные устройством браком, а контролером годными (неправильно забракованные).

Отобранные неправильно принятые и неправильно забракованные детали проверяют на свинчиваемость с аттестационными калибрами ПР-А1, ПР-А2 (нижний настроечный размер) и НЕ-АЗ, НЕ-А4 (верхний настроечный размер), Размер резьбы аттестационных калибров отличается от соответствующих размеров калибров контролера на величину, приблизительно равную половине допускаемой погрешности измерения проверяемого устройства.

С деталями неправильно принятыми по нижнему настроечному размеру аттестационный калибр ПР-А1 должен свинчиваться, а калибр ПР-А2 не должен свинчиваться с неправильно забракованными по этому же размеру деталями. С деталями неправильно забракованными по верхнему настроечному размеру калибр НЕ-АЗ должен свинчиваться, а калибр HE-АЧ не должен свинчиваться с деталями неправильно принятыми по этому же настроечному размеру.

Погрешность измерения проверяемо— го устройства считают не превышающей заданного предела, если выдержаны

/Ура&и Ура&а

<а

bu . !

П Г1

ПР

П Г"1

LLQ

ПОЯЯ допуска т изаота5ление

1 " 1 Поля долуско3 но иЗнос

Ш LiLl

Составитель M.Åâñþíèí

Техред С.йовжий . КорректорА.Обручар

Редактор А.Гулько

Заказ 1159/31 Тираж 651 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r.Óæãoðîä, ул.Проектная, 4

3 11 укаэанные условия свинчиваемости деталей с аттестационными калибрами.

Аналогично может быть выполнена проверка точности резьбоизмерительных устройств, предназначенных для конт45239 4 роля наружной резьбы деталей, например болтов.

Предлагаемый способ позволяет сократить время проверки и повысить долговечность поверочных средств..