Способ изготовления многогранных деталей с центральным отверстием

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

4(si)B 21 К 1/64

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЬГГИЙ (21) 3418662/25-27 (22) 06.04.82 (46) 30.03.85. Бюл. Ф 12 (72) В.Е.Бондаренко (71) Запорожский проектно-конструкторский и технологический институт (53) 621.73(088.8) (56) 1. Головин В.А. и др. Технология холодной штамповки вылавливанием. М., Иашиностроение, 1970, с.8990. (54)(57) СПОСОБ ИЗГОТОВЛЕНИЯ ЧНОГОГРАННЫХ ДЕТАЛЕЙ С ЦЕНТРАЛЬНЫИ ОТВЕРСТИЕМ, преимущественно гаек, путем предварительной штамповки цилиндрической заготовки с фасками и нолуче„„Я0 „„1 147513 нием полуфабриката с граненой наружной поверхностью и перемычкой в донной части, окончательной -штамповки и .вырубки перемычки, о т л и ч а ю— шийся тем,. что, с целью повышения качества получаемых изделий и стойкости .инструментальной .оснастки, окончательную штамповку проводят, прикладывая усилие деформирования к кольцевой торцовой части полуфабриката при одновременном приложении в том же направлении усилия подпора к поверхности перемычки,при этом при завершинии окончательной штамповки усилие .подпора преодолевают, вытесняя излишки металла в пере-, MbPIK jj e

1 11475

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении многогранных деталей типа стаканов, гаек накидных и обыкновенных, диаметр от5 верстий которых при вьдавливании не обеспечивает степень деформации, необходимую для оформления граней.

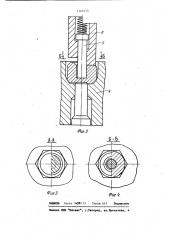

Целью изобретения является повышение качества получаемых изделий и стойкости инструментальной оснастки за счет снижения усилий выдавливания путем проведения ступенчатого деформирования заготовки, первоначально формируя полость в заготовке, а затем вытесняя металл из кольцевой торцовой части полуфабриката в зону перемычки, На фиг.1 показана схема располо-. жения заготовки и элементов штампа в исходном положении (левая часть), схема расположения цнструиента и полученная заготовка после вьдавливания в первом переходе (правая часть). на фиг.2 — схема расположения заготовки и элементов штампа во втором переходе .(левая часть); схема расположения детали и элементов штампа в момент окончания вьдавливания (правая часть), на фиг.3 — разрез А-А на фиг.1; на фиг,4 — разрез

ЗО

Б-Б на фиг.2.

Цилиндрическую исходную заготовку

1 с фасками на кромках и подготовленной под холодное выдавливание поверхностью укладывают в ручей матрицы 2 первого перехода (фиг.1 левая часть).

К пуансону 3 прикладывают усилие Рд ф и обратным выдавливанием получают отверстие с технологической фаской на кромке со стороны пуансона и окон.4О чательной по высоте перемычкой, а также осуществляют предварительное оформление граней на заготовке.

Полученную заготовку укладывают в ручей матрицы 4 следующего перехода, в ранее выдавленное отверстие вводят с зазором вертикально-подвиж13 1 ную оправку 5 кольцевого пуансона б до ее упора в перемы,ку заготовки (см.фиг.2 левая часть). К кольцевому пуансону б прикладывают усилие Рдеф, перемещают его относительно оправки

5 и осадкой окончательно деформируют г кольцевую часть заготовки до ликвидации упомянутой фаски и окончательного оформления граней и торца детаЛИ.

Поскольку процесс деформирования во втором переходе идет только осадкой кольцевой части заготовки без выдавливания материала из центральной ее части и без переориентировки истечения материала заготовки, усилия пресса оптимальны и стойкость инструмента высокая. Кроме того, отверстие детали калибруется при осадке по оправке, что повышает его качество.

Способ осуществляют на прессе для холодного вьдавливания.

Мерные заготовки, например, ф37 мм и высотой 22 мм из пруткового материала ст,.20 с фасками на кромках подготавливали к холодному объемному деформированию. Затем заготовку устанавливали в матрицу первого перехода.

К пуансону посредством пресса прикладывали усилие и осуществляли вьдавливание.

Полученную заготовку перекладывали в ручей матрицы следующего перехода, в ранее выдавленное отверстие вводят с зазором вертикально подвижную оправку кольцевого пуансона до упора ее в перемычку. К кольцевому пуансону посредством пресса прикладывают усилие и осадкой кольцевой части заготовки получают готовую деталь, в частности гайку.

По сравнению с базовым объектом, в качестве которого принят прототип, изобретение позволяет снизить усилия вьдавливания и тем самым повысить качество деталей и стойкость инструментальной оснастки.

ВНИИХИ Заказ 14%8/13 Тираж 647 Подлисвое

Филиал HHG "Патвж" ° г.Ужгород, ул.Проектная, 4