Способ флотации угля

Иллюстрации

Показать всеРеферат

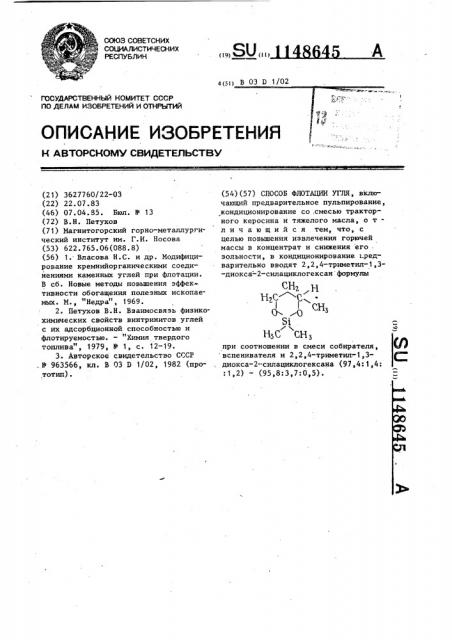

СПОСОБ ФЛОТАЦИИ УГЛЯ, включающий предварительное пульпирование, .кондиционирование со ,смесью тракторного керосина и тяжелого масла, отличающийся тем, что, с целью повьшения извлечения горючей массы в концентрат и снижения его зольности, в кондиционирование i-редварительно вводят 2,2,4-триметш1-1,3-диокса-2-силациклогексан формулы СНг н ./ НгС- с: . Si при соотношении в смеси собирателя, вспенивателя и 2,2,4-триметилг-1,3диокса-2-сш1ащаслогексана

COlO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (! I ) 4(51) В 03 D 1/02

ОПИСАНИЕ ИЗОБРЕ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

lO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3627760/22-03 (22) 22.07.83 (46) 07.04.85. Бюл. ¹ 13 (72) В.Н. Петухов (71) Магнитогорский горно-металлургический институт им. Г.И. Носова (53) 622.765.06(088.8) (56) 1. Власова Н.С. и др. Иодифицирование кремнийорганическими соединениями каменных углей при флотации.

В сб. Новые методы повьппения эффективности обогащения полезных ископаемых. И., "Недра", 1969.

2. Петухов В.Н. Взаимосвязь физикохимических свойств винтринитов углей с их адсорбционной способностью и флотируемостью. — "Химия твердого топлива", 1979, № 1, с. 12-19.

3. Авторское свидетельство СССР . N 963566, кл. В 03 D 1/02, 1982 (прототип). (54) (57) СПОСОБ ФЛОТАЦИИ УГЛЯ, включающий предварительное пульпирование, кондиционирование со,смесью тракторного керосина и тяжелого масла, о тл и ч а ю шийся тем, что, с целью повьппения извлечения горючей массы в концентрат и снижения егозольности, в кондиционирование i редварительно вводят 2,2,4-триметил-1,3-диокса=2-силациклогексан формулы

CH„ нс ( с 4

Я

/ Н3 при соотношении в смеси собирателя, вспенивателя и 2,2,4-триметил-1,3диокса-2-силациклогексана (97,4: 1,4:

: 1,2) — (95,8:3,7:0,5).

1 1148

Изобретение относится к области обогащения полезных ископаемых методом флотации и -может быть использовано при обогащении угля.

В современной практике флотационного обогащения широко используются смеси аполярных реагентов с поверхностно-активными соединениями (вспенивателями) в различных соотношениях.

В химический состав аполярных реаген-lg тов входят углеводороды различных .классов. Поверхностно-активные реагенты имеют в молекуле различные полярные атомы (кислород, азот, сера, галогены и др.) или функциональные группы (-ОН, -ОСН, -СООН и др.) °

Известен способ флотации угля, включающий кондиционирование с реагентной смесью собирателя и вспени- щ вателя, с дополнительным вводом в реагентную смесь алкилхлорсилана (1) .

Недостатком этого способа является то, что модифицирование угольной поверхности должно осуществляться в герметически иэолированноь агрегате или под вакуумом. Это затрудняет не только внедрение данного способа флотации в промышленность, но и проведение широкой проверки на углеобогатительных фабриках.

Известен способ флотации угля, включающий кондиционирование с реагентной смесью тракторного керо- З5 сина с тяжелым маслом (2 .

Однако расход реагентной смеси очень высокий (1,5-2,0 кг/т}, а кроме того скорость флотации угольной мелочи с использованием обычных 40 реагентньгх режимов недостаточно высокая, что снижает производительность флотационных машин и повышает потери горючей массы с.отходами флотации. 45

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ флотации угля, включающий предварительное пульпирование, кондиционирование с 5О модификатором и реагентной смесью тракторного керосина и тяжелого масла, причем в качестве модификатора используют зпихлоргиприи (3).

Недостатками способа являются недостаточно высокое извлечение горю" чей массы в концентрат и низкая селективность процесса.

Цель изобретения — повышение извлечения горючей массы в концентрат и снижение его зольности.

Поставленная цель достигается тем, что согласно способу флотации угля, включающему предварительное пульпирование, кондиционирование с модификатором и реагентной смесью тракторного керосина и тяжелого масла, в кондиционирование пред.варительно вводят 2,2,4-триметил-1,3-диокса-2-силациклогексан формулы при соотношении в смеси собирателя, вспенивателя и 2,2,4-триметил-1,3-диокса-2-силациклогексана (97,4:

:.1,4: 1,2) — (95,8:3,7:0,5).

Химическое соединение 2,2,4-триметил-1,3-диокса-2-силациклогексан получают взаимодействием диолов с хлорсиланами, алкоксисилана— ми.

Химическое соединение 2,2,4-триметиг -1,3-диокса-2-силациклогексан и его аналоги применяют в органичес. кой химии для защиты диолов.

В настоящее время химическое соединение 2,2,4-триметил-1,3-диокса-2-силациклогексан в качестве реагента-модификатора для флотации полезных ископаемых не применяется.

Физико-химические константы

Температура кипения, С мм рт.ст. 132(754)

Плотность 0,9532

Коэффициент рефракции 1,4168

Реагент-модификатор 2,2,4-триметил-1,3-диокса-2-силациклогексан при его подаче в процесс флотации до введения основной смеси реагентов выполняет в основном функцию модификатора угольной поверхности, повышая ее гидрофобизацию при адсорбции на угре.

В табл. 1 представлена гидрофобизационная и пенообразующая способность химических соединений.

1148645

Таблица 1

Флотация угля в монопуэырьковом аппарате Халлимонда

Химическое соединение

Поверхностное

Высота двухфазной пеКонцентрация реагента в воде, Kz /M> g 10

Концентрация реагента в воде, кг/ з „1P

Концентрация реагента в воде, кг/м ° 10

Выход всплывнатяжение, ны, м.1Р-э шего продукта, Х

21,3

48,0

56,0

Беэ реагента

2,2,4-Триметил-1,3-диоксан

56,0 38,2

1120 37,9

2240 37,4

12,4

44,0

10,0

20,0

29,4

100,3

74,0

- 148,0

40,0

56,5

80,0

53,0

118,0

65,9

257

109

Гексиловый спирт

218

285

236,0

75,0

61,2

68;5

2, 2-Диметил-1,3-диокса-2-силациклогексан

12,5

25,0

72,9

65,5

71,0

50,0

13,0

11,5

460 39,0

920 37,3

- 1840 35,8

2, 2,4-Триметил-1,3-диокса-2-силациклогексан

160

26,0

23,0

92,0

205

78,5

52,0

168

24,0

42,0

120

276

400

64,4

250

56,0 1600

128,8

19,2

33,3

Эпихлоргидрин

26,0

36,0

54,0

76,8

153,6

230,4

Капроновая кислота 32,2

Исследования флотации угля, проведенные в монопузырьковом аппарате 45

Халлимонда с использованием различных гетерополярных регентов показали повышенную гидрофобизацию поверхности угля в случае применения

2,2,4-триметил-1,3-диокса-2-силацик- 50 логексана по сравнению с другими химическими соединениями.

Так, например, в случае использования в качестве реагента 2,2,4-триметил-1,3-диокса-2-силациклогексана выход всплывшего продукта составляет

78,5Х при концентрации его в воде

52 кг/аР е10, в то время как для

Пенообраэующая способность реагента

2,2,4-триметил-1,3-диоксана при концентрации в воде 74 кг/мз ° 10 з он ниже на 22,5Х (табл. 1).

Использование эпихлоргидрина в качестве реагента приводит к еще более

Э значительному снижению гидрофобизации угольной поверхности. Выход всплывшего продукта составляет 26Х при концентрации в воде 76,8 кг/м -10 .

Повышенная гидрофобизация поверхности при адсорбции 2,2,4-триметил-1,3-диокса-2-силациклогексана улучшает условия для адсорбции на поверхности угля реагента-собирателя. Это положительно сказывается на эффектив1148645 ности действия сйеси реагентов. Выход флотоконцентрата повышается на 2,1-2,8Х при одновременном улучшении селективности процесса. Зольность концентрата снижается на 0.6-.2,0 . Коэф- 5 фициенТ эффективности повышается с

0,752-0„758 до 0,787-0,793. Кроме того, часть реагента 2,2,4-триметил-1,3-диокса-2-силациклогексана, находящаяся в водной фазе, может ока- 10 зывать положительное действие на процесс флотации угля улучшением аэрации пульпы за счет более значительного снижения поверхностного натяжения воды по сравнению с 1,3-диоксанами. 15

Так, например, при равной концентрации в воде поверхностное натяжение в случае 2,2,4-триметил-1,3-диокса—

-2-силациклогексана составляет

35,8-37,3 Дж/м, а для 2,2,4-триме- уо тил-1,3-диоксана — 37,4-37,9 Дж/N .

Это приводит к..увеличению количеСт ва образующейся двухфазной пены в

2-5 раз в случае использования

2,2,4-триметил-1 3-диокса-2-сила- 25 циклогексана по сравнению с 2,2,4-триметил-1,3-диоксаном (табл. 1).

Следовательно, использование

2,2,4-триметил-1,3-диокса-2-силациклогексана в качестве реагента-моди- щ фикатора позволяет улучшить флотируемость угля в ocHQBHoM за счет повышения гидрофобизации угольной поверхности при адсорбции его на угле, а также путем воздействия на жидкую фазу оставшейся части реагента в воде.

Способ флотации угля осуществляют следующим образом.Уголь пульпируют, кондиционируют 4 с модификатором 2,2,4-триметил-1,3-диокса-2-силациклогексаном, вводят собиратель — тракторный керосин и вспениватель — тяжелое масло и проводят флотацию угля.

Пример. Для осуществления процесса берут навеску угля, например, 100 r, перемешивают с водой в лабораторной машине типа "Иеханобр" с объемом камеры 0,75 л в течение 2 мин.

Затем в процесс подают порцию

2,2,4-триметил-1,3-диокса-2-силациклогексана.После контакта навески угля с реагентом-модификатором в 5 течение 1 мин в пульпу подают порцию смеси тракторного керосина с тяжелым маслом в соотношении 95,8:3,7 и продолжают кондиционирование угля с реагентной смесью в течение 1мин.

После контакта навески угля с реагентом-модификатором и реагентной смесью тракторного керосина и тяжелого масла во флотационную пульпу подают воздух и в течение 1 мин производят флотацию. Затем подачу воздуха прекращают и подают следующую порцию смеси тракторного керосина с тяжелым маслом в соотношении 95,8:3,7 с последующим кондиционированием и флотацией. Общий расход реагентной смеси реагента-собирателя и вспенивателя и количество дозирований ее в пульпу определяется эффективностью реагентного режима флотации. 3а базовый объект взята известная смесь тракторного керосина с тяжелым маслом и добавочного реагента эпихлоргидрина в соотношении 95:4,5:0,5. Остальные операции процесса флотации угля остаются без изменения.

Проведены сравнительные исследования фнотации угля с использованием в качестве реагентной смеси тракторного керосина с тяжелым маслом в соотношении 95:5. Исследованиями установлено, что применение добавочного реагента 2,2,4-триметил-1,3-диокса-2-силациклогексана в реагентную смесь собирателя и вспенивателя значительно улучшает флотацию угля.

Так, например, добавка 2,2,4-триметил-1,3-диокса-2-силациклогексана в реагентную смесь собирателя и вспенивателя в количестве 0,3-0,5Х позволяет повысить извлечение горючей массы в концентрат по сравнению с использованием смеси тракторного керосина и тяжелого масла 95:5 с одновременным снижением .зольности концентрата на 1,1-1,7 . (табл. 2).

Коэффициент эффективности по

M.Â.Öèïåðoâè÷ó повышается с 0,7280,732 до 0,751-0,793.

Сравнение эффективности предлагаемого способа обогащения угля с базовой смесью реагентов собирателя и вспенивателя и добавочного реагента — эпихлоргидрина при одинаковом расходе реагентной смеси показывает преимущество предлагаемого способа.

Извлечение горючей массы в концентрат повышается на 3-3,5Х, золь,ность концентрата снижается на 0,81,3 . Коэффициент эффективности по1148645

9>1

49,6

95:5:О 0,452 Концентрат 76,3

85,3

О, 732

Трактор- Тккелое иьа1 ке- наело росии

23,7

Исходный 100,0 18,7

9,6

83 3

16,7

0,5о5 Концентрат

О, 728

64,1

92,6

Отходы

18,7

8 5

53,6

18,7

Исходный 100,0

95:4,7:0,3 0,452 Концентрат 77,4

2,2,4-Трнметил- 1, 3"

-диокса-2-сипациклогексан

0 751

22,6

В7,1

Отходы

Исходный IOO 0

0,452 Концентрат 78,4

7,1

60,8

18,7

7,9

О, 793

21,6

100, О

89,6

Откоды

Исходный

9$:4,5:0,5 0,565 Концентрат 86,1

i3 ° 9 85>6

Отходы

Исход.>ый

97,5

0,787

100,0 18 ° 7

76>5 8,4

23>2 52,9

9$:4>5:О, 5 0>450 Концентрат

Эпихлог гидрин

86> 2

Отходы

Исходный

О, 752

1В,7

100,0

84,2 в,7

78,0

18> 7

0,540 Конценграт

15 ° 8

100,О

94 ° 5

Отходы

Исходи>а1

О, 758

7 вышается с 0,752-0,758 до 0,737О, 793..

Для установления оптимального соотношения реагента-собирателя (трак. торного керосина),реагента-вспенивателя (тяжелого масла) и добавочного реагента (2,2,4-триметил-1,3 †диокса-2-силациклогексана) проведены исследования с использованием метода многофакторного планирования экспе- 10 рнмента.

По данным экспериментов составлено уравнение для эффективности про-4с цесса у, = 0,789х +0,567х, +0,317х,, +0,432х, хз+0,746х1хз 0,288хзхз+

+2,059x х, хз ° !

Эффективность процесса флотации оценивали по М.В.Циперовичу

y - O,с>-,, „, гдето,„- извлечение горючей массы в концентрат, 7.;

E® ц- извлечение минеральной части в отходы»

При планировании эксперимента дгя решения задач на диаграммах состав — свойство предполагается, что изучаемое свойство является непрерывной функцией аргументов и может быть с достаточной точностью представлено полиномом.

В табл. 2 представлены результаты флотации угля с исполь зованием различных .реагентных режимов.

Решение уравнений быпо проведено на 3ВМ БЭСМ-6 по разработанной про,грамме с последующим построением диаграмм состав — свойство.

Наибольшая эффективность флотации достигается при соотношениях трак" торного керосина: тяжелого масла:

2,2,4-триметил-1,3-диокса-2-силациклогексана в пределах 97,4: 1,4:1,2 95,8:3,7:0,5. ь

Следовательно, .использование предлагаемого способа обогащения угля, включающего кондиционирование с реагентной смесью собирателя и вспениСоставитель Л. Антонова

Техрдд А.Кикемезей Корректор В. Бутяга

Редактор А. Сабо

Заказ,1781/4 Тираж 525 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

9 1148645 10 вателя и дополнительного введения на 2,5Х и снизить зольность его на

2,2,4-триметил-1,3-диокса-2-силацик- 1,1-1,7Х (табл. 2). Оптимальные логексана,:позволяет повысить извле- соотношения реагентов находятся в чение горючей массы s концентрат, пределах 97,4: 1,4:1,2 — 95,8:3,7:0,5.