Устройство для формования длинномерных изделий из порошка

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ФОРМОВАНРШ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА, с держащее корпус, формующую дюзу. tf эластичн5то армированную оболочку и размещенную в ней протяжку с уступом , отличающееся тем, что, с целью повышения качества изделий и снижения энергосиловых затрат , оно снабжено втулкой, корпус выполнен в виде четырех жестко соединенных валов, формующая дюза выполнена в виде закрытого калибра, образованного четырьмя валками, причем каяздый из валков установлен с возможностью свободного йрацения на одном из валов, эластичная оболочка размещена во втулке, а последняя жестко соединена с корпусом при помощи шаровой опоры и стоек.

(19) (! () СОКИ СОВЕТСНИХ

СОЦИАЛИСТ ИЧЕСНИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3675071/22-02 (22) 15.12.83 (46) 07.04.85. Бюл» )) 1 3 (72) А;В. Степаненко, Л.С. Богинский, Л.Ф. Павловская и В.П. Одуев (7!) Белорусский ордена Трудового

Красного Знамени политехнический институт

-(53) 621.762.4.043(088.8) (56) 1. Авторское свидетельство СССР

В 398349, кл. В 2 F 3/18, 1971 °

2. Авторское свидетельство СССР

Ф 859031, кл. B 22 F 13/02, 1979. (54)(57) УСТРОЙСТВО ДЛЯ ФОРИО)ВАНИЯ

ДЛИННОИЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА, содержащее корпус, формующую prosy

4(sl) В 22 F 3/02 В ЗО-В 15/02 эластичную армированную оболочку и размещенную в ней протяжку с уступом, о т л и ч а ю щ е е с я тем, что, с целью повышения качества изделий и снижения энергосиловых затрат, оно снабжено втулкой, корпус выполнен в виде четырех .жестко соединенных валов, формующая дюза выполнена в виде закрытого калибра, образованного четырьмя валками, при.чем каждый из валков установлен с возможностью свободного Вращения на одном из валов, эластичная оболочка размещена во втулке, а последняя жестко соединена с корпусом Я при помощи шаровой опоры и стоек.

1 1148

Изобретение относится к порошковой металлургии, в частности к устройствам для формования длинномерных полых изделий из порошка.

Известно устройство для формова- 5 ния длинномерных полых изделий из порошка, включающее станину, закрытый калибр, образованный четырьмя валками, оправку с подложкой и бункер (13. 1О

В данном устройстве центральные и периферийные участки рабочей поверхности валка создают неодинаковые условия формования порошка, поэтому на стыке валков, образующих 15 закрытый калибр, формируются soHM повышенной пористости прокатываемых трубных заготовок, что приводит к неравномерности распределения плотности в поперечном сечении изделия, 20

Кроме того, устройство отличается сложной конструкцией, требующей наличия внешнего привода для подачи подложки в очаг деформации и для передачи движения одновременно на че- 25 тыре вала, расположенных перпендикулярно один к другому. Таким образом, даннэе устройство не получило распространения из-за практических трудностей осуществления на нем про- 30 цесса прессования, Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для формования длинномерных изделий 35 из порошка, содержащее корпус, формующую дюзу, эластичную армированную оболочку и размещенную в ней протяжку с уступом. Формующая дюза выполнена конической, а корпусом является 40 матрица $2 ).

При протягивании эластичной оболочки с порошком через формующую дюзу на контактной поверхности воз" никают значительные силы трения 45 скольжения, что приводит к сдвигу порошка в осевом направлении и вызывает неравномерность распределения плотности по длине изделия. Вследствие этого известное устройство не . 50 пригодно для формования изделий средней и высокой плотности. Общее уси лие протягивания определяется как сумма осевых составляющих усилия: поперечного прессования и силы 55 .грения скольжения на контактной поверхности эластичной оболочки и формующей дюзы, которая приводит к, 707 3 значительному увеличению энергосиловых затрат.

Цель изобретения — повышение качества изделий и снижение энергосиловых затрат.

Поставленная цель достигается тем, что устройство для формования длинномерных изделий из порошка, содержащее корпус, формующую дюзу, эластичную армированную оболочку и размещенную в ней протяжку с уступом, снабжено втулкой, корпус выполнен в виде четырех жестко соединенных валов, формующая дюза выполнена в виде закрытого калибра, образованного четырьмя валками, причем каждый из валков установлен с возможностью свободного вращения на одном из валов, эластичная оболочка размещена во втулке, а последняя жестко соединена с корпусом при помощи шаровой опоры и стоек.

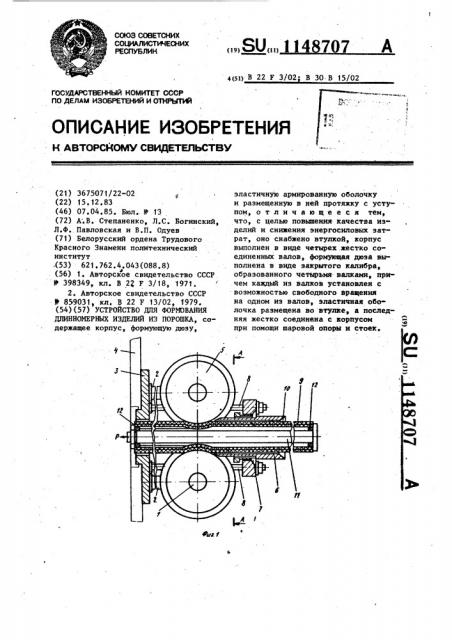

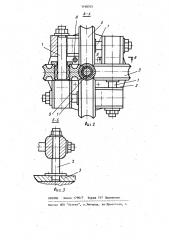

На фиг. 1 показана схема устройства; на фиг. 2 — разрез А-А на фиг. 1; на фиг, 3 — разрез Б-Б на фиг. 2.

Устройство состоит из корпуса, образованного четырьмя жестко соединенными между собой валами 1, крепящимися при помощи стоек 2 к плите

3, которая установлена на планшайбе 4 протяжного станка. Формующая доза образована четырьмя валками 5, установленными с возможностью свобод ого вращения на неподвижных валах 1. В центрирующую втулку 6, установленную на шаровой опоре 7, которая при помощи стоек 8 крепится к плите 3, вставляется армированная гибкими металлическими тросиками 9 упруго-эластичная толстостенная оболочка 10, внутри которой размещены протяжка 11 с уступом и две центрирующие эластичные шайбы 12. !

Устройство работает следующим образом, Полость между армированной оболочкой 10 и протяжкой 11 заполняют порошком. Протяжку центрируют относительно втулки эластичными шайбами 12., Затем армированная Оболочка с порошком и протяжкой вводится во внутреннюю полость втулки 6, которая, кроме того, препятствует вытеснению материала оболочки в процессе обжатия, Под, действием усилия P протяжного станка ступенчатая протяжка перемещается и протягивает эластичную оболочку Относительная плотность иэделия, Ц

Устройство

Снижение неравномерного распределения плотности

Уа

Снижение усилия протягивания, Х известное предлагаемое

Усйлие

Усилие

Изменение плотности по длине изделия, Ж

Изменение плотности протягивания, Р, кгс протягивания, Р кгс по длине изделия, Ж

1200

0,6

62

2100

1,5

2300

0,7

3900

2,7

0,8

6500

3800

56

3 1 487 вместе с порошком через формующую дюзу, приводя, при этом валки во вращение. Толстостенная армированная эластичная оболочка, упруго деформируясь, равномерно передает на порошок радиальное давление, осуществляя процесс уплотнения порошка в трубную заготовку.

Предлагаемое устройство позволяет заменить на контактной поверхности tp формующей дюзы и протягиваемой эластичной оболочки трение скольжения трением качения,. что значительно снижает энергосиловые затраты. Это позволяет при одном и том же усилии протягивания получать изделия более высокой плотности при обеспечении ее равномерности по длине за счет отсутствия сдвига порошка в осевом направлении. 20

Пример. Проводили формование трубных заготовок длиной Е 600 мм с внутренним диаметром d8 = 34 мм и наружным dH = 40 мм из порошка нержавеющей стали Х18Н9. Для этого 25 в толстостенную эластичную оболочку, изготовленную из листьевого полиуретана марки Адипрен Л-167 и армированную гибкими металлическими тросиками, с внУтРенним диаметром D „ = 3p

= 45 мм, наружным D> = 60 мм, длиной

1, = 630 мм вставляли протяжку диаметром d = 34 мм, который соответствует внутрейнему диаметру готового иэделия.

Полость между ними заполняли порошком.

Оболочка с порошком и протяжкой, центрированной относительно оболочки эластичными шайбами, подводилась че07 4 рез центрирующую втулку к формующей дюэе, внутренний диаметр которой составлял D< = 53 мм. Выступающий конец протяжки зажимался в патроне протяжного станка. Под действием усилия протягивания P оболочка с порошком продвигалась через формующую дюзу, приводя валки во вращение. Усилие протягивания при этом составило Р

1200 кгс, скорость протягивания

4000 мм/мин. Полученное изделие имело относительную плотность 0 ° 6, неравномерность ее распределения по длине составила 0,8-1Х.

В таблице приведены данные, показывающие снижение энергосиловых затрат и повышение качества изделий при формировании их на предлагаемом устройстве по сравнению с известным.

Как следует иэ таблицы, предлагаемое устройство позволяет снизить силовые затраты на 40Х и повысить равномерность распределения плотности по длине иэделия в 1,5 раза.

Таким образом, предлагаемое устройство позволяет получать изделия средней и высокой плотности с равномерным ее распределением в поперечном и продольном направлениях и обеспечивает значительное. снижение энергосиловых затрат. Кроме того, оно позволяет формовать изделия не только кольцевого сечения, но и более сложного профиля, а также может быть использовано для нанесения порошкового слоя на поверхность компактных изделий и для получения многослойных пористых труб, Изменение показателей

1148707

ВНИИПИ Заказ 1790/7 Тираж 747 Подписное

Филиал ППП "Патент", r.УжгоРод, ул.Проектная, 4,