Способ селективной очистки масляных фракций

Иллюстрации

Показать всеРеферат

СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ путем противоточного контактирования фенола, подаваемого в верхнюю часть экстрактора, с масляной фракцией, подаваемой в среднюю часть экстрактора, в присутствии фенольной воды, отличающийся тем, что, с целью повышения производительности процесса , часть фенола в количестве 15,38-65,20 мас.% от общей его подачи смешивают с масляной фракцией перед вводсм ее в экстрактор. (Л

СОЮЗ СОВЕТСКИХ .

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

4(51) С 10 С 21/16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ 13., К ABTOPCKOlVlY СВИДЕТЕЛЬСТВУ в лЖрилжмь

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ll0 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬПГИЙ (21) 3524198/23-04 (22) 20. 12.82 (46) 07. 04.85. Бюл. Ф 13 (72) Б.К. Марушкин, Г. К. Зиганшин, А.Ф. Махов,И.Л. Кушнир, М.П. Кальсина, Н.В. Ракочий, Л.М..Теляшева, Г.Г. Теляшев, Г.Х. Яушев, О.В. Трошин и P.Ã. Яушев (71) Уфимский нефтяной институт и Новоуфимский ордена Ленина и ордена Октябрьской Революции нефтеперерабатывающий завод (53) 665.662.36 (088.8) (56) 1. Гольдберг Д.О. и др. Смазочные масла из нефтей восточных месторождений. М., "Химия", 1972, с. 72-74.

2. Черножуков Н.И. Технология переработки нефти и газа. М., "Химия", с. 118-120 (прототип).

„„SU„„1 1 48860 А (54) (57) СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ

МАСЛЯНЫХ ФРАКЦИЙ путем противоточного контактирования фенола, подаваемого в верхнюю часть зкстрактора, с масляной фракцией, подаваемой в среднюю часть экстрактора, в присутствии фенольной воды, о т л и" ч а ю шийся тем, что, с целью повышения производительности процесса часть фенола в количестве

15,38-65,20 мас.Х от общей его подачи смешивают с масляной фракцией перед вводом ее в зкстрактор.

114886

Изобретение относится к химической технологии, в частности к нефтеперерабатывающей промьппленности, и может быть использовано на установках селективной очистки масляных фракций фенолом.

Известен способ очистки масляных фракций, осуществляемый при непрерывном противоточном движении контактируемых жидкостей. При этом растворитель (фенол) подают в верхнюю часть, а неочищенное масло " s нижнюю часть экстрактора 1 ).

Однако этот способ не находит широкого применения ввиду ограниченного вьмода ценных компонентов, извлекаемых из сырья (неочищенного масла).

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ селективной очистки масляных фракций фенолом, заключающийся в противоточном контактировании фенола и

: неочищенного масла с подачей фенола в верхнюю часть, неочищенного масла — в среднюю и фенольной воды— в нижнюю часть экстрактора P2). т0

20

Известный способ не позволяет увеличить производительность про30 цесса экстракции, улучшить качество и обеспечить потенциальный выход рафината. Кроме того, наблюдается неравномерное расттределение суммарных внутренних потоков по сту- З5 пеням.

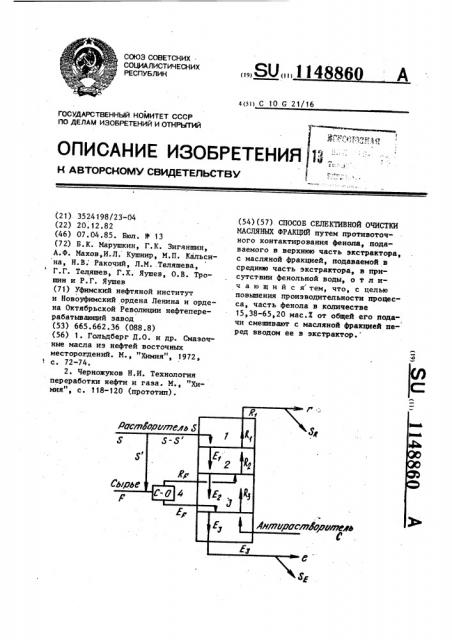

Цель изобретения — интенсификация процесса экстракции эа счет повьппения производительности процесса увеличения вьмода и улучшения качества рафината (очищениого масла), Поставленная цель достигается тем, что согласно способу селективной очистки масляных фракций путем противоточного контактирования фенола подаваемого в верхнюю часть экстрактора, и масляной фракции, подаваемой в среднюю часть экстрактора, в присутствии феиольной воды, часть фенола в количестве 15 38-65,20 мас.7. от общей его подачи смешивают с масляной фракцией перед вводом ее в экстрактор, На чертеже представлена принципиальная схема способа. . Часть растворителя в количестве 8 смешивают с неочищенной масО 2 ляной фракцией (сырьем) и .разделяют на рафинатный К и экстрактный Е растворы. Смешение можно производить например, в диафрагменном смесителе, в трубопроводе, в насосе, а разделение конечньм продуктов — в отстойнике, в гидроциклоне или другом устройстве.

Эффективность промышленных процессов непрерывной противоточной селективной экстракции масел фенолом эквивалентна обычно трем теоретическим ступеням, обозначенным соответственно 1, 2 и 3. Узел 4 смешения и разделения обозначен1С-О

В низ экстрактора подают фенольную воду (антирастворитель) С С верха экстрактора выводят рафинатный раствор R, после выделения из которого растворителя SR, получают рафинат r представляющий собой часть сырья, очищенного от нежелательных компонентов. С низа экстрактора выводят экстрактный раствор

Е» после выделения иэ которого растворителя Я, получают экстракт е, представляющий собой в основном нежелательные компоненты, .извлеченные иэ исходного сырья.

Рассмотрим схему внутренних потоков непрерывной противоточной жидкостной экстракции. Растворитель в количестве 8-S смешивают на первой теоретической ступени с рафинатным раствором R и в результате теппо- и массообмейа между этими взаимодействующими потоками образуются равновесные рафинатный К„ и экстратный Е„ растворы. Аналогично осуществляется контакт между

BcTpeQHb aoToKa Е1. Кг и R3 на второй теоретической ступени, в результате чего образуются равновесные потоки К2 и Å2. На третьей ступени в результате контакта

Е, Е и антирастворителя об.разуются равновесные растворы Яп и Е ., Температурный режим экстракции (температуры сырья, растворителя, антирастворителя и др.), расходы растворителя, антирастворителя и сырья, выход и качество рафината зависят от особенностей конкретного технологического процесса и требований, предъявляемых к качеству и выходу рафината.

487,5

3,25:1

Пример 1.(известный способ)

Распределение суммарных массовых, жидкостных потоков по высоте экстрактора, характеризующее его

Лабораторные исследования проведены в известных термостатированHbIx системах смеситель-отстойник, каждая из которых соответствует одной теоретической ступени. Проведено пять серий опытов: первая соответствует известному способу, вторая — пятая — предлагаемому.

Количество сырья (деасфальтизат), растворителя (обводненный фенол), антирастворителя (фенольная вода), а также их температура ввода были одинаковы для всех пяти серий. Соотношение растворителя и а((тирастворителя и сырья, температура указанных потоков и сырья, а также другие данные приняты в соответствии с оптимальными технологическими режимами промышленной установки фенольной очистки масел.

Исходные данные:

Количество сырья (деасфальтизата),г 150

Температура ввода сырья, С 66

Количество растворителя (фенола),г

Обводненность фенола, мас.7 2

Температура ввода ф оС 94

Массовое соотношение фенол:деасфальтизат

Количество антирастворителя (фенольная вода), г 13,65

Содержание фенола в фенольной воде, мас.Х 9

В примерах приведены результаты каждой серии опытов после выхода системы на стационарный режим, что подтверждается материальным балансом постоянством качества и выхода ое фината и экстракта, а также постоянством внутренних. потоков. условия смешения и отстоя: вре перемешивания Тьер" 40 минэ число оборотов мешалкй n =

= 120 об/мин, время отстоя

= 40 мин.

Температуры по ступеням приведены в табл.1.

148860 4 производительность. Суммарный массовый жидкостный поток I. определяется как среднее арифметическое между входящими и выходящими жидкостными потоками для каждой теоретической ступени:

1-я ступень

?, = 0,5 t(S+R )+(E +R )g

0,5 ((487,5+172,9)+(539,66+

10 +119,87)3 = 659,96 r

2-я ступень

0 5 Г(Е +Р+ э)+(E +Rã)

= 0,5 Е(539,66+150,00+15,59)+

+(529,63+172,90)3 = 703,89 г

15 3-я ступень

1э = 0,5 ((Е2+С)+Из+ э)1

= 085 ((529,63+13,65)+(526) 16+

+15,59)) = 542,52 г.

Пример 2. Вторая серия

2б опытов направлена на исследование предлагаемого способа непрерывной селективной экстракции фенолом, отличающегося от известного тем, что с целью интенсификации процес2S са экстракции часть фенола в количестве 15,38 мас.Ж от общей его загрузки смешивают с масляной фракцией до подачи его в экстрактор.

При этом получены следующие резульЗО таты

Распределение суммарных массовых жидкостных потоков по высоте экстрактора, характеризующее его производительность:

1-я ступень

L, - 0,5 (((8-8)+Rg)+(Rq+R„))

= 0,5 (((487,5-75 О)+! 68,52 )+

+(462 21+117,68) = 580,46 г

2-я ступень

4о Ь = 0,5 (Е1+к +Кэ)+(Ег+Ег)/

0,5 ((462,2 1+1 77, 11+19, 74) +

+(488,96+168,52)) 658,27 r

3-я ступень

Ьэ =. 0,5 Е(Ег+Е +С)+(Е +К ))

= 0,5 ((488,96+47, 13+13,65)+

+(529,37+19,74)) 549,42 r.

Пример 3. Третья серия опытов направлена на исследование предлагаемого способа непрерывной селективной экстракции фенолом,отличающегося от известного.тем, что часть фенола в количестве

27,69 мас.Ж от общей его загрузки смешивают с неочищенной масляной фракцией до подачи его В экстрак тор.

II р и м е р 4. С неочищенной масляной фракцией до подачи в

3 . 11 экстрактор смешивают с 27,69 мас.Ж фенола ат общей его загрузки.

Пример 5. Часть фенола в количестве 65,20 мас ° X от общей его загрузки смешивают с неочищенной масляной фракцией до подачи в экстрактор.

Результаты проведенных исследований сведены в табл.2.

Из приведенных в табл.2 данных следует, что для второй — пятой серий опытов, соответствующих предлагаемому способу непрерывной селективной экстракции масел фенолом, в верхней части экстрактора наблюдается снижение нагрузки по встречным жидкостным потокам, по сравнению с первой серией опытов, соответствующей известному способу

Это снижение нагрузки позволяет довести ее в каждой серии опытов до максимального уровня, соответствующего известному способу, путем дополнительной подачи в экстрактор фенола и неочищенного масла и, тем самым, повысить производительность экстрактора.

Так как снижение нагрузки на

2-й ступени меньше, чем на 1-й (табл,2), то увеличение производительности верхней части экстрактора определяется производительностью

2-й ступени.

Результаты лабораторных исследований показывают, что применение предлагаемого способа непрерывной селективной очистки масляных фракций фенолом позволяет повысить производительность по суммарным жидкостным потокам, а следовательно, и по перерабатываемому сырью на 6,8, 23,3, 54,4 и 60,1Х для второй — пятой серий опытов соответственно.

Выход рафината в зависимости от количества фенола, подаваемого на смешение с неочищенным маслом, не ниже, чем в известном способе.

Причем в начале данного интерва ла выход рафината увеличивается, достигая мак=имального значения при S 46 мас.й, а затем снижается. Уменьшение выхода рафината при подаче фенола на смешение с неоI чищенным маслом s количестве Б

48860

5

15 мас.Ж объясняется резким улучшением качества рафината. Качество рафината характеризуется относи2о тельной плотностью у кирематической вязкостью 1ОО и коэффициентом рефракции п . Необходимо отметить, что улучшение качества ра-. фината наблюдается при уменьшении значений указанных характеристик.

Качество рафината, полученного по предлагаемому способу, во всей области проведенных исследований вьппе, чем качество рафината, полученного по известному способу.

Неравномерность распределения суммарных массовых жидкостных потоков по ступеням d L определяется разностью между значениями L „„ и

L соответствующими каждой серии проведенных опытов.

При увеличении до 30 мас.7. подачи фенола на смешение с неочищенным маслом неравномерность распределения жидкостных потоков уменьшается.

При дальнейшем же увеличении подачи фенола на смешение с неочищенным маслом неравномерность вновь возрастает.

Таким образом, использование предлагаемого способа негрерывной селективной экстракции масел фенолом позволит разгрузить верхнюю часть экстрактора по встречным жидкостным потокам, что, в свою очередь, позволит на действующем промьппленном оборудовании увеличить производительность экстрактора по сырью до

607, улучшить качество и повысить выход рафината, а также уменьшить неравномерность распределенйя суммарных массовых жидкостных потоков по ступеням.

Одновременно с повышением производительности появляется воэможность при неизменной нагрузке по сырью увеличить расход растворителя и тем самым дополнительно улучшить качество рафината. При неизменном качестве рафината, заданном технологическим регламентом, можно увеличить

его выход путем соответствующего увеличения нагрузки по сырью и растворителю.

1148860

Таблица 1

Ступень

2 3 4 5

73,0

75,0

С-0

78,0

79,0

87,0

89,5

87,5

86,0

85,0

78,8

82,0

81,5

76,0

75,5

76,0

Таблица 2

Количество фенола, смешиваемого с сырьем, мас.Х.

Предлагаемый способ

Показатели

Известный способ

15,38 27,69 46,15 65 ° 20

549,42 543,56 542,20 541,90

161 ° 37 10885 5826 129,15 221 ° 28

106, 8 123, 3 154 ° 4 160, 1

95,45 98,22 99,54 . ;98, 18

Выход рафината: г мас.Х от исходного сырья

63э63 65в48 66 ° 36 65э45

Оэ8886 Ов8902 Ов8896 Ов8902

0,8904

19,11

18 85 18 ° 9f 18 33

18 ° 96 коэффициент рефракции п

1,4824 1,4810 f,4823 1,4807 1,4822

Заказ f 821./15 Т аи 546 Додписиое филиал ддд атаит ° Г.Умп ород, .ул.Проектная, 4 (узел смешения сырья с растворителем)

Суммарная нагрузка по ступеням

Ь1.

Неравномерность распределения нагрузки

hL L o„Lmin

Производительность процесса экстракции по предлагаемому способу в сравнении с известным

Качество рафината: ав плотность, фц барр вязкость

659,96

703,89

542,52

100,0

98,13

65,42

Температура, С, по примерам

83 ° 0 82,0

79,5 77,5

580,46 512,46 413,05

658,27 570,30 455,00

320,62

439,71