Устройство для литья заготовок

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ЛИТЬЯ ЗАГОТОВОК , преимущественно магнитов, содержащее печь для нагрева огнеупорных форм, выполненную из отдельных теплоизолированных обогреваемых камер, расположенных в порядке возрастания температур, смонтированных с загрузочными отверстиями в нижней части на общем основании и связанных в единый технологический комплекс транспортным механизмом, а также опорные поддоны, закрывающие загрузочные отверстия , отличающееся тем, что, с целью снижения расхода металла, устройство дополнительно снабжено обогреваемой камерой с плавильной печью, а ее опорньш поддон (Л холодильником.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТ ИЧЕСНИХ

РЕСПУБЛИК (19) (11) 4(51) В 22 D 27/04 е ее,е(.* 4

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМ .Ф СВИДЕТЕЛЬСТВУ

Фиг.!

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTHA (2 1) 3453879/22-02 (22) 18.06.82 (46) 23.04.85. Бюл. 11 15 (72) В еИеКирьяновg Н ° Вейарыгин9

Н.С.Копейкин, В.11.Степанов, А.М.Раяк, В.Б.Толстоусов, А.И. Гриднев и А.А. Богомазовв (71) Всесоюзный научно-исследовательский, проектно-конструкторский и. технологический институт токов высокой частоты им.В.П.Вологдина (53) 621. 746. 58 (088. 8) (56) 1. Авторское свидетельство СССР

Р 169705, кл. Н 01 F 41/02, 1963.

2. Информационный бюллетень

Ф 50340274 межотраслевой выставки

"Прогресс 83". (54)(57) УСТРОЙСТВО ДЛЯ ЛИТЬЯ ЗАГОТОВОК, преимущественно магнитов, содержащее печь для нагрева огнеупорных форм, выполненную из отдельных теплоизолированных обогреваемых камер, расположенных в порядке возрастания температур, смонтированных с загрузочными отверстиями в нижней части на общем основании и связанных в единый технологический комплекс транспортным механизмом, а также опорные поддоны, закрывающие загрузочные отверстия, о т л и ч а ю щ е е с я тем, что, с целью снижения расхода металла, устройство дополнительно снабжена обогреваемой камерой с пла- Б вильной печью, а ее опорный поддон— холодильником.

1151354 3

Изобретение относится к области литья деталей, и в частности литью магнит ов.

Известно устройство для получения магнитов с направленной крнсталли" ческой структурой, выполненное в виде предварительно нагретой огнеупорной формы, установленной .на водоохлаждаемую плиту Я .

Недостатки данного устройства — 1р сравнительно высокий расход металла на прибыль, низкая производительность.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для литья заготовок, преимущественно магнитов, содержащее печь для нагрева огнеупорных форм, выполненную из отдельных теплоизолированных обогреваемых камер, расположенных в порядке возрастания температур, смонтированных с загрузочными отверстиями в нижней части иа общем основании и связанных в единый технологический комплекс транспортным. механизмом, а 25 также опорные поддоны, закрьвающие загрузочные отверстия. (2j .

Недостатком известного устройства является высокий расход металла на прибыль е

ЗО

Цель изобретения — снижение расхода металла.

Поставленная цель достигается тем, что в устройстве для литья заготовок, преимущественно магнитов, со. держащем печь для нагрева огнеупорных форм, выполненную из отдельных теплоизолированных обогреваемых камер, расположенных в порядке возрастания температур, смонтированных с загру40 зочными отверстиями в нижней части на общем основании и связанных в единый технологический комплекс транспортным механизмом, а также опорные поддоны, закрьвающне загрузочные фЯ отверстия, устройство дополнительно снабжено обогреваемой камерой с плавильной пещью, а ее опорный поддон " холодильником.

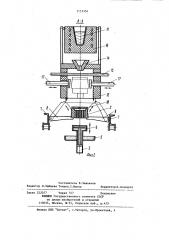

На фиг. 1 изображено устройство, 50 общий вид, на фиг.2 - сечение А-А на фиг. 1.

Устройство содержит пять технологических позиций:,позицию 1 загрузки первую позицию II нагрева формы N э

O ао температуры 500 С, вторую позицию

ПХ нагрева формы до температуры

300 С, третью позицию IV нагрева формы до температуры 1500 С, позицию V кристаллизации.

Устройство включает: транспортер

1, на котором устанавливаются огнеупорные формы 2, рабочие полости которых разделены перегородками на части, формирующие отдельные магниты, пятипозиционную раму 3, перемещающуюся в вертикальном направлении вместе с закрепленными на ней приемными столами 4, песчаными затворами 5 н холодильником 6, пятипоэиционную раму 7, перемещающуюся горизонтально вместе с шарнирно закрепленными на ней опорами 8. (Приводы, обеспечивающие перемещение рам 3 и 7 не показаны), печи сопротивления 9 и 10 и индукционную печь 11, осуществлякицие ступенчатый нагрев огнеупорных форм и блок кристаллизации 12, выполненный в виде теплоиэолирующего корпуса. В верхней части блока 12 расположены нагреватели 13 и воронка 14 для залива расплавленного магнитотвердого сплава 15 из плавильной печи 16. Внутрь блока кристаллизации введены два обжимных конических упора 17, предохраняющих от пролива металла при возможном растрескивании формы, имеющей прибыль залитого сплава 18. Разгрузочный лоток 19, для выдачи остывшей формы, неподвижно закреплен на раме 3.

Устройство работает следующим образом.

На транспортер 1 устанавливается несколько огнеупорных форм 2. Транспортер I подает формы поштучно на . приемный стол 4 находящийся в крайнем верхнем положении. Затем рама 3 с закрепленным на ней приемным столом

4 и установленной на него формой 2 опускается в крайнее нижнее положение. Форма 2 подхватывается опорами

8, шарнирно закрепленными на раме 7 н вместе с рамой 7 перемещается в первую позицию нагреве II. Вертикальное перемещение рамы 3 обеспечивает подачу формы в печь 9 теплоизоляцию печи песчаным затвором 5 и одновременный прием следующей формы на приемный стал 4. В печи 9 происходит нагрев формы до температуры 500 С.

В это время рама 7 перемещает = ся в исходную позицию . После достижения формои заданной температу- ры рама 3 опускается в нижнее положение, нагретая форма подхватывается опорами 8, рама 7 перемещается вле8о и форма подается при перемещении

3 11513 вверх рамы 3. Одновременно загружается печь 9 и приемный стол 4. В печи

10 происходит нагрев формы до температуры 800 С. В это время рама 7 возо вращается в исходное, крайнее правое положение. После достижения формой. заданной температуры, рама 3 опускается в нижнее положение, а рама 7 перемещает форму в третью позицию нагрева IV, Следующие формы занимают 10 места на предыдущих технологических позициях II u III. Форма подается в печь 11 перемещением вверх рамы 3. В печи 11 происходит нагрев формы до

O температуры 1600 С. Затем форма аналогично подается в позицию кристаллизации V. Последукюцие формы также перемещаются в очередную позицию. Вертикальное перемещение рамы 3 обеспечивает установку горячей формы на хо- gp лодильник б и подачу B теплоизолирующий корпус блока кристаллизации. К боковой поверхности формы подводятся обжимные упоры 17, и производится заливка расплава 15 из плавильной пе-gy чи 16 через воронку 14.

Нагреватели 13 обеспечивают поддержание заданных температур в верхней части формы и совместно с холо дильииком 6 и теплоиэолирукж им корпусом блока 12 кристаллизации создают необходимый тепловой режим для обеспечения процесса направленной кристаллизации в магнитотвердом сплаве, залитом в огнеупорную форму 2.

После окончания кристаллизации

35 заготовок магнитов рама 3 перемещается вниз и форма 2 подхватывается опорами 8 рамы 7, находящейся в крайнем правом положении. Рама 7 совершает .очередной цикл перемещения в крайнее

40 левое положение. Рама 3 перемещается вверх, загружая все позиции устройст54 4 ва формами 2, а форму, залитую магнитотвердым сплавом, подхватывает разгрузочный лоток 19, что обеспечивает выгрузку залитой формы при возврате рамы 7 в исходное положение.

Шарнирные опоры 8, закрепленные на раме 7, после подъема рамы 3 остаются в положении, показанном на фиг.2 в тонких линиях, на все время проведения технологического процесса и в этом же положении горизонтально перемещаются совместно с рамой 7 в исходное положение. После проведения технологического процесса рама 3 опускается в нижнее положение совсеми закрепленными на ней элементами, и синхронно с ней опускаются шарнирные опоры 8 до горизонтального положения, показанного на фиг.2 основньгми линиями. В этом положении опоры принимают формы 2 со столов 4 и вместе с рамой 7 перемещают их в следующую позицию, в соответствии с технологическим циклом, Рост направленной кристаллизации структуры материала осуществляется за счет создания необходимого градиента температур при неподвижной форме (метод внепечной кристаллизации).

Создание градиента температур достигается при помощи торцевого холодильника, на который устанавливается нагретая форма и теплоизолирующего корпуса с нагревателями сопротивления в верхней части, причем время кристаллизации равно времени нагрева во всех других позициях.

Предлагаемое устройство прошло технологические испытания на макете и дало положительные результаты. Ожидаемый экономический эффект по базовому предприятию за счет снижения ве.са прибылей составляет 237 тыс.руб.

f 151354

4-A

Составитель В.Завьялов

Редактор Л.Зайцева Техред Л.Иикеш

Корректор В.Синицкая

Филиал ППП "Патент", г.ужгород, ул.Проектная, 4

Заказ 2220/7 Тираж 747 Нодпис кое

ВНИИПИ Государственного комитета СССР по делам изобретений и открьггий

113035, Москва, Ж-35, Раушская наб., д.4/5