Способ шлифования зубчатых колес

Иллюстрации

Показать всеРеферат

СПОСОБ ШЛИФОВАНИЯ ЗУБЧАТЫХ КОЛЕС по авт.св. № 914209, отличающийся тем, что, с целыо повьшения производительности эубошл фования, дополнительно вводят второй шлифовальный круг, который устанавливают относительно первого на расстоянии L, определяемом зави-сдаюстью L АВ + 2А, где АВ - длина хорды окружности вершин зубьев обрабатываемого колеса, кa(гaтieльнoй к основной окружности; 4 - поправка, учитывающая размеры обрабатываемого зубчатого колеса и динамику процесса. при 3TCW периодическое деление выполняют в момент, когда осевая плоскость обрабатываемого зубчатого колеса делит расстояние между ближайшими точками двух кругов пополам.

СОЮЗ СОВЕТСКИХ

СШ44ММ ""

РЕСПУБЛИК (19) SU o ) 4(5!) В 23 F 5 06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СИИЦВТЮЪСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

fl0 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 914209 (21) 3642299/25-08 (22) 03.08.83 (46) 23.04.85. Бюл. Р 15 (72) А.П.Бобров, В.К.Ермолаев и Г.И. Коруков (71) Московский завод шлифовальных . станков (53) 621.913-621.333(088.8) (56) 1. Авторское свидетельство СССР

У 914209, кл. В 23 F 5/06, 1980. (54)(57) СПОСОБ ШЛИФОВАНИЯ ЗУБЧАТЫХ

КОЛЕС по авт.cs. У 914209, о т л ич а ю шийся тем, что, с целью повышения производительности зубошлифования, дополнительно вводят второй шли@овальный круг, который устанавливают относительно первого на расстоянии L, определяемом зави- ° снмостью

L =АВ+ 2h где А — длина хорды окружности вершин зубьев обрабатываемого колеса, касательной к основной окружности, а — поправка, учитывающая размеры обрабатываемого зубчатого колеса н динамику . процесса. при этом периодическое деление выполняют в момент, когда осевая плоскость обрабатываемого зубчатого колеса делчт расстояние между ближайшими точками двух кругов пополам.

1386

2 при этом периодическое деление выполняют в момент, когда осевая плоскость обрабатываемого колеса делит расстояние между ближайщими точками двух кpyroв пополам.

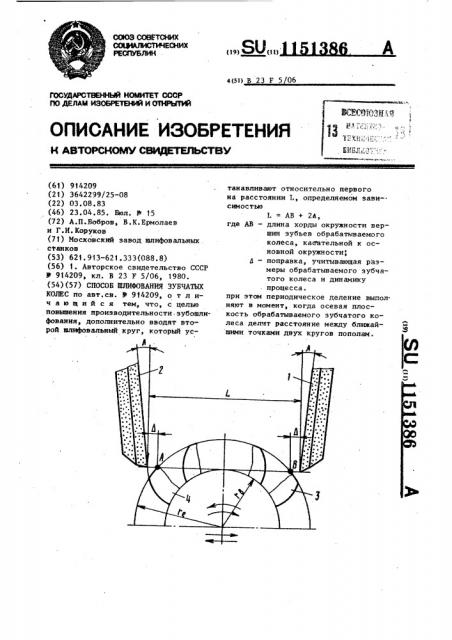

На чертеже представлена схема обработки.

Шлифовальные круги 1 и 2, каждый из которых установлен торцовой плос10 костью под углом у к касательной к профилю зуба. в точке контакта, попеременно осуществляют шлифование правого 3 и левого 4 профилей зубьев при медленной подаче от головки к ножке, при этом весь припуск снимается периферией кругов за один проход. Деление осуществляется B момеит, когда оба круга выходят из контакта с обрабатываемьм профилем, затем

20 цикл обработки последующих зубьев повторяется.

Шлифовальные круги располагают таким образом, чтобы в процессе обработки охватывалось наименьшее чис4ъ ло зубьев и выполнялось условие

Е =АЗ+ 2ь где L — наименьшее расстояние межпу кругами;

А — длина хорды окружности ради30 уса r< вершины зубьев обрабатываемого колеса, касательной к его основной окружности радиуса г ,5 — поправка, учитывающая разме35 ры обрабатываемого колеса и динамику процесса.

Длина хорды АВ определяется по известной зависимости

A6=

40 где Z — число зубьев обрабатываемого колеса, Ф вЂ” угол зацепления.

Расстояние между шлифовальными кругами при охватывании и зубьев определяется также по известной зависимости

Расположение кругов на указанном расстоянии друг от друга позволяет ,гарантированно обеспечить выход обоих кругов из контакта с обрабатываемыми профилями в момент, когда осевая плоскость детали, перпендикуляр55 ная направлению поступательного перемещения ее при обкате, делит расстояо ние между ближайщими точками двух кругов пополам. Именно в этот момент

1 115

Изобретение относится к металло, обработке, в частности к,производству зубчатых колес, и может быть применено в зубошлифовальных станках, работающих плоским кругом.

По основному авт.св. 9 914209 известен способ шлифования зубчатых колес в условиях обката с периодическим делением периферией плоского шлифовального круга, представляющего собой инструментальную рейку с нулевым углом зацепления, при этом. круг устанавливают относительно зубчатого колеса так, чтобы его торцовая плоскость составляла угол с касательной к профилю зуба в точке контакта круга с эвольвентой, а периферию круга заправляют под углом к его торцовой поверхности I1).

Недостаток способа — низкая производительность, так как за один установ изделия обрабатывается только одна сторона зубьев. Для обработки второй стороны приходится переустанавливать иэделие или переналаживать станбк. Кроме того, трудоемкость изготовления изделия повыша- .

1 тся и за счет увеличения общего времени, затрачиваемого на деление, так как деление производится при обработке каждой стороны каждого зуба.

I ....

Цель изобретения — повышение производительности зубошлифования.

Указанная цель достигается тем, что при шлифовании зубчатых колес методом обката с единичным делением периферией плоского шлифовального круга, представляющего собой инструментальную рейку с нулевым углом зацепления, установленного таким образом, что его торцовая плоскость составляет угол с касательной к профилю зуба в точке контакта круга с эвольвентой, а периферия круга заправлена под углом к его торцовой плоскости, дополнительно вводят второй шлифовальный круг, который устанавливают относительно первого на расстоянии L, определяемом зависимостью

L=АВ+2Д, где AB — длина хорды окружности вершин зубьев обрабатываемого колеса, касательной к основной окружности; и — поправка, учитывающая размеры обрабатываемого зубчатог колеса и динамику процесса, „= л соз Ы (n- 0 5 ) + Z c05 с 1n с"

Составитель И. Кузнецова

Техред Л.Мартяшова Корректор А.Обручар

Редактор А.Сабо

Заказ 2223/9 Тираж 1086 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Пач ент", r.Óêãoðîä, ул.Проектная, 4

3 11 производится делительный поворот изделия.

При шлифовании на станке модели 5891, соответствующей номенклатуры зубчатых колес, поправка, обеспечивающая гарантированный выход кругов из контакта с обрабатываемым

51386 4 колесом в процессе обработки, составляет 1,5 мм.

Таким образом, при шлифовании профилей зуб™атых колес данньи способом с одного установа обрабатываются стороны двух впадин, что повыпает производительность зубошпифования в 1,6 раза.