Зубообрабатывающий станок для изготовления крупномодульных колес внутреннего зацепления

Иллюстрации

Показать всеРеферат

ЗУБООБРАБАТЬШАЮЩИЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОМОДУЛЬНЫХ КОЛЕС ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ, на станине которого смонтированы планшайба , несущая обрабатываемые колеса , и размещенная внутри нее инструментальная стойка цилиндрической формы, на кольцевых направляющих которой равномерно установлены режущие блоки, отличающийся тем, что, с Целью расширения технологических возможностей, каждый режущий блок представляет собой ползун , с одной стороны которого размещен резьбовой хвостовик с гайкой, а с другой - резец и валик, установленньм параллельно оси хвостовика , с расположеиньми на нем зубчатым колесом и соосно с ним диском, при этом станок снабжен механизмом подвода и отвода резцов, выполненным в виде смонтированного соосно с инструментальной стойкой центрального конического колеса с приводом, жестко связанных с гайками зубчатых блоков , жестко связанного с центральным коническим колесом храпового колеса с зубьями равномерно убывающего шага и двух собачек со скосами, установленных с возможностыо взаимодействия с зубьями храпового колеса и с двумя дополнительно введенньми в станок упорами при крайних положениях , при этом каждый из (Л зубчатых блоков включает коническое колесо, расположенное с возможностью взаимодействия с центральным коническим колесом, и цилиндрическое колесо, расположенное с возможностью взаимодействия с колесом, установленным на валике режущего блока, а сд инструментальная стойка установлена с возможностью возвратно-поступательного перемещения и зафиксироСА С СО вана от проворота.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) 4(51) В 23 F

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3629434/25-08 (22) 04.08.83 (46) 23.04.85. Бюл. N - 15 (72) Б.М.Долгин и Ю.П.Слепов (7 1) Ивановский завод автомобильных кранов Производственного объединения

"Автокран" (53) 621.914.7:621.833(088.8) (56) 1. Авторское свидетельство СССР

Р 961875, кл. В 23 F 1/06, 1979. (54) (57) ЗУБООБРАБАТЫВАЮЩИЙ СТАНОК

ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОМОДУЛЬНЫХ

КОЛЕС ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ, на станине которого смонтированы планшайба, несущая обрабатываемые колеса, и размещенная внутри нее инструментальная стойка цилиндрической формы, на кольцевых направляющих которой равномерно установлены режущие блоки, отличающийся тем, что, с целью расширения технологических возможностей, каждый режущий блок представляет собой ползун, с одной стороны которого размещен резьбовой хвостовик с гайкой, а с другой — резец и валик, установленный параллельно оси хвостовика, с расположенными на нем зубчатым колесом и соосно с ним диском, при этом станок снабжен механизмом

I подвода и отвода резцов, выполненным в виде смонтированного соосно с инструментальной стойкой центрального конического колеса с приводом, жестко связанных с гайками зубчатых блоков, жестко связанного с центральным коническим колесом храпового колеса с зубьями равномерно убывающего шага и двух собачек со скосами, установленных с возможностью взаимодействия с зубьями храпового колеса и с двумя дополнительно введенными в станок упорами при крайних положениях штосселя, при этом каждый из зубчатых блоков включает коническое колесо, расположенное с возможностью взаимодействия с центральным коническим колесом, и цилиндрическое колесо, расположенное с возможностью взаимодействия с колесом, установленным на валике режущего блока, а инструментальная! стойка установлена с возможностью возвратно-поступательного перемещения и зафиксирована от проворота.

1 11513

Изобретение относится к станкостроению и может быть использовано при производстве крупных зубчатых колес.

Известен зубообрабатывающий ста5 нок для изготовления крупномодуль1ных колес внутреннего зацепления, на станине которого смонтированы планшайба, несущая обрабатываемые колеса, и размещенная внутри нее инструментальная стойка цилиндрической формы, на кольцевых направляющих которой равномерно установлены режущие блоки (13 °

t5

Недостаток этих станков заключается в узкой области их применения, так как режущие блоки по окружности не переставляются на обработку венцов с различными модулями зубьев.

Цель изобретения — расширение технологических возможностей.

Цель достигается тем, что зубообрабатывающий станок для изготовления крупномодульных колес внутреннего зацепления, на станине которого смонтированы планшайба, несущая обрабатываемые колеса, и размещенная внутри нее инструментальная стойка цилиндрической формы, на кольцевых направляю30 щих которой равномерно установлены режущие блоки, каждый из которых представляет собой полэун, с одной стороны которого размещен реэьбовой хвостовик с гайкой, а с другой — резец и валик, установленный параллель-Зэ но оси хвостовика, с расположенными на нем зубчатым колесом и соосно с ним диском, при этом станок снабжен механизмом подвода и отвода резцов, выполненным в виде смонтированного соосно с инструментальной стойкой центрального конического колеса с приводом, жестко связанных с гайками зубчатых блоков, жестко связанного с центральным коническим колесом храпового колеса с зубьями равномерно убывающего шага и двух собачек со скосами, установленных с воэможностью взаимодействия с зубьями храпового колеса и с двумя допол ительно вве- 50 денными в станок упорами при крайних положениях штосселя, при этом каждый из зубчатых блоков включает коническое колесо, расположенное с воэможностью взаимодействия с центральньм коническим колесом, и цилиндрическое колесо, расположенное с воэможностью: вза1- модействия с колесом, установлен89- 2 ным на валике режущего блока, а инструментальная стойка установлена с возможностью возвратно-поступательного перемещения и зафиксирована от проворота.

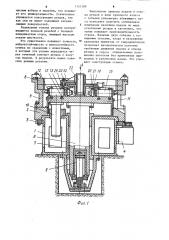

На фиг. 1 — станок, разрез; на фиг. 2 — вид А на фиг. 1; на фиг . 3разрез Б-Б на фиг. 2; на фиг. 4—

Ф вид В на фиг. 2, на фиг. 5 = разрез Г-Г на фиг. 4 на фиг. 6.— узел Е на фиг. 2.

На станине 1 станка установлен делительный стол 2 с венцом 3, сцепленным с приводом 4 деления. На столе смонтирована планшайба 5, в которой зажаты обрабатываеМые колеса 6. ,В центре станины имеются направляющие втулки 7, в которых может перемещаться инструментальная стойка 8 цилиндрической формы с помощью гидро— цилиндра 9. Скалка 10 служит для предотвращения поворота стойки. На стойке закреплена головка 11 с двумя концентричными Т-образными кольцевыми направляющими 12, на которых установлены режущие блоки 13. Угловой шаг между блоками кратен шагу зубьев нареэаемого колеса. Каждый блок 13 содержит ползуи 14, на одном конце — резец в виде державки 15 с режущей пластиной 16, на другом— реэьбовой хвостовик (не обозначен) с гайкой 17, Ползуны застопорены от поворота шпонками 18, а гайки 17 могут поворачиваться с помощью зубчатых блоков (позицией не обозначены) с коническими колесами 19, сцепленными с центральным коническим колесом 20. Последнее жестко скреплено с храповым колесом 21, свободно посаженным на неподвижной оси 22.

Зубья храпового колеса имеют равномерно убывающий шаг.

Каждый режущий блок 13 содержит валик 23 с колесом 24, постоянно. сцепленным с колесом 25 зубчатого блока, и диском 26, связывающим валик с блоком в осевом направлении.

Осевым движением валика 23 можно вывести коническое колесо 19 из зацепления с центральным колесом 20, а вращая его — поворачивать ходовую гайку одного суппорта. Это необходимо для радиальной настройки резцов. На одном из режущих блоков установлен гидродвигатель 27, который через зубчатые колеса 24, 25, 19 и 20 нагружает постоянным крутящим

3 11513 моментом храповое колесо 21 и центральное коническое колесо.

Зубья храпового колеса могут контактировать с двумя собачками 28 и

29, сидящими на оси 30 и поджатыми пружиной 31. Ось 30 закреплена в рычаге 32, свободно посаженном на ось 22. Рычаг 32 связан тросом 33 с роликом 34, укрепленным на стойке 35, содержащей подпружиненный фиксатор 36. Ролик имеет выступ 37 (фиг. 4,5). На станине 1 станка установлен упор 38, верхний конец которого при движении стойки к крайним положениям может контактировать. с фиксатором 36 или выступом 37 ролика 34. Собачки 28 и 29 имеют копирные скосы, контактирующие с закрепленным на головке 11 упором 39.

Радиус расположения зуба верхней собачки 28 больше такового у нижней собачки 29 на небольшую величину С (на 1-2 мм) .

Станок работает следующим образом.

В исходном положении стойка 8 находится внизу, при этом выступ 37 ролика 34 контактирует с упором 38, фиксатор 36 находится в гнезде ролика (фиг. 4), трос 33 натянут рычагом 32, момент которому сообщает

ЗО гидродвигатель 27 через храповое колесо 21 и нижнюю собачку 29 (фиг.б)

Верхняя собачка 28 при этом- выведена из зацепления с храповиком, так как ее копирный скос уперся в упор 39. 35

В этом положении резцы отведены от заготовки — колеса. С помощью гидроцилиндра 9 стойке сообщается холостой ход вверх, при этом выступ 37 ролика 34 отходит от упора 38, но <0 ролик под действием усилия троса 33 (создаваемом гидродвигателем 27) повернуться не может, так как удерживается фиксатором 36. При подходе стойки 8 к верхнему положению фиксатор Зб натыкается на упор 38 и выдергивается из гнезда ролика 34.

Гидродвигатель* 27 через зубчатые колеса 24, 25, 19 и 20 поворачивает храповик 21 по часовой стрелке, вмес- 5О те с ним через собачку 29 поворачивается рычаг 32.

Поворот рычага 32 будет происходить до тех пор, пока натягиваемый тросом ролик 34 не упрется в огра- 55 ничитель 40. При этом собачка 29 наезжает своим копирным скосом на упор 39 и выходит из зацепления с

89 4 зубом храпового колеса 21, а собачка 28, наоборот, освобождается от упора 39 и под действием пружины 31 западает во впадину следующего зуба хРаповика 21. Последний повоРачивается до упора зубом К> в собачку 28.

Таким образом, при подходе стойки к верхнему положению храповик 21 повернулся гидродвигателем 27 на угол, определяемый суммой угла поворота рычага 32 и угла между зубьями К„ и К . Поворот храпового колеса 21 через зубчатые колеса 20 и 19 передается ходовым гайкам 17, что приводит к радиальному выдвижению резцов на величину подачи. После этого штосселю сообщается движение резания вниз. При подходе к нижнему положению, после выхода резцов 15 из заготовки 6, выступ 37 ролика 34 наезжает на упор 38, ролик 34 поворачивается и через трос 33 поворачивает рычаг 32 с собачками и храповое колесо 21 против часовой стрелки, преодолевая сопротивление гидродвигате— ля 27. Происходит отвод резцов от колеса на величину, определяемую углом поворота рычага. В конце этого поворота собачка 28 под действием упора 39 выходит из,контакта с зубом храпового колеса, а собачка 29 входит в контакт с тем же зубом (фиг.б).

В этом же положении фиксатор 36 западает в гнездо ролика 34, удерживая его и связанное с ним храповое колесо 21 от поворота при подъеме стойки.

Затем цикл повторяется, за каждый двойной ход стойки 8 храповое колесо 21 поворачивается на один зуб по часовой стрелке, сообщая резцам радиальную подачу.

После нарезки зубьев на полную глубину стойка 8 останавливается в нижнем положении, гидродвигатель 27 реверсируется и, вращая храповое колесо 21 против часовой стрелки (при этом собачки свободно прощелкивают по его зубьям), сводят ползуны 14 режущих блоков 13 к центру, в исходное положение. Затеи включается а привод 4 деления и поворачивает стол 2 с колесами б на шаг зубьев.

После этого цикл нарезки повторяется.

Установка резцов в отдельных блоках, закрепленных на кольцевых пазах головки, позволяет настраивать станок на обработку колес с различным

1151389 числом зубьев и модулем, что повышает его универсальность. значительно упрощается конструкция резцов, так как они не имеют подвижных направляющих поверхностей.

Радиальные усилия резания воспринимаются ходовой резьбой с большой пс®ерхностью стыка, имеющей высокую осевую жесткость.

Это существенно повышает точность, виброустойчивость и износостойкость станка по сравнению с известными, в которых эти усилия передаются через точечный контакт резцов с конусом подачи. В результате можно повысить режимы резания.

Выполнение привода подачи и отвода резцов в виде храпового колеса с зубьями равномерно убывающего шага позволяет получить оптимальное

5 изменение величины подачи по мере углубления резцов в заготовку, что также повышает производительность станка. Наличие двух собачек с копирными скосами, упора и нагружение храповика моментом от гидродвигателя позволяет автоматически получить требуемые движения подачи и отвода резцов в строго определенных положениях штосселя без применения приводных и кулачковых валов. Это упрощает конструкцию станка.

1151389

З2

Фиг. 2 б-д

24

17

1151389

Bud8

4 El . á

SHHHI1H Заказ 2223/9 Тираж 1086 Подписное

Филиал ППП "Патент", г.ужгород, ул.Проектная, 4