Устройство для автоматического измерения размеров деталей с компенсацией температурных деформаций

Иллюстрации

Показать всеРеферат

СОЮЗ GOBETCHHX

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU,,„1151423

А био В 23 15/00 // С 01 В 7/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСНОМУ СЗИДВТИПЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЭОБРЕТЕНИЙ И (Л НРЫТИЙ (21) 3517205/25-08 (22) 30. 11. 82 (46) 23.04.85. Бюл. Р 15 (72) И.В. Евстегнеев, С.М. Палей и И.Г. Сахаров (71) Ордеиа Трудового Красного Знамени экснерннантальный научноисследовательский институт металлоремущих станков (53) 621.952 (088.8) (56) 1. Авторское свидетельство СССР

Ф 133603, кл. С 01 В 7/02, 1959 (ирототип) . (54) (57) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ РАЗМЕРОВ ДЕТАЛЕЙ

С КОМПЕНСАЦИЕЙ ТЕМПЕРАТУРНЫХ ДЕФОРМАЦИЙ, содержащее измеритель с контактными элементами, датчик температуры и схему введения температурной коррекции, о т л и ч а ющ е е с я тем, что, с целью повышения точности измерения, контактные элементы измерителя выполнены в виде датчика температуры, связанно" го со схемой введения температурной . коррекции.

1 1151/ë

Изобретение относится к станкостроению и преднаэначено для измерения размеров обрабатываемых деталей на станках с ЧПУ.

Известно устройство для автомати5 ческого измерения размеров деталей с компенсацией температурных деформаций, содержащее измеритель с контактными элементами, датчик температуры и схему введения температур. — 10 ной коррекции (13.

Недостатком известного устройства является то, что точки измерения размера и температуры детали не совпадают.

Цель изобретения — повьппение точности измерения.

Поставненная цель достигается тем, что в устройстве для автоматического измерения размеров деталей с компенсацией температурных деформаций, содержащем измеритель с контактными элементами, датчик температуры и схему введения температурной коррекции, контактные элементы измерителя выполнены в виде датчика температуры, связанного со схемой введения температурной коррекции..

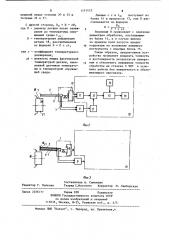

На фиг.1 представлено устройство, установленное на суппорте токар30 ного станка; на фиг. 2 — схема устройства, в котором контактные элементы измерителя выполнены в виде термопары; на фиг.3 — схема устройства, измеритель которого имеет термометр сопротивления. 35

Устройство содержит измеритель

1 с щупом в виде стержня 2 с контактным элементом 3, установленным, в частности, в гнезде револьверной головки 4, смонтированной на попе- 40 речном суппорте 5 токарного станка (фиг.1). Стержень 2 с контактным элементом выполнен в виде элементов термопары, например железо-константан. Электрические провода б и

7 соединяют соответственно с конактным элементом 3 и стержень 2 через усилитель 8 — со входом аналого-цифрового преобразователя (АЦП)

9 (фиг.2). 50

На внутреннем конце стержня 2 имеется подвижный элемент электрического контакта 10, неподвижный элемент которого закреплен в корпусе головки и соединен со входом 55 контроллера 11 выход которого соединен последовательно через оперативное запоминающее устройство

23 2 (ОЗУ) 12, второй вход которого соединен с ЛЦП 9, и процессор t3, второй ехоп которого соединен с блоком 14 ввода исходных данных, с блоком 15 коррекции.

Во втором варианте исполнения в измеритель 1á встроен термометр 17 сопротивления, соединенный со входом усилителя 8.

В качестве усилителя 8 может бьггь использован усилитель постоянного тока измерительный ИЗ 7; в качестве АЦП 9 — АЦП типа Ф4890, в качестве контроллера 11 — ОЗУ 12, процессора 13, блоков 14 и 15 — соответствующие стандартные блоки устройства числового программного управления типа СМС, например 2 УЗ 2, Устройство работает следующим образом.

После окончания цикла обработки детали t8 револьверную головку 4 поворачивают таким образом, чтобы установить измеритель 1 в исходное положение. По команде от схемы 19 управления суппорт 5 перемещает измеритель 1 до выхода контактного элемента 3 в точку 20, находящуюся в плоскости 21 измерения на поверхности обрабатываемой детали 18, эакрепленной в патроне 22.

Щуп перемещают по траектории

20, 23-2? до касания детали 18 в точке 27. В точках 20 и 27 касания определяют температуру детали

18 посредством датчика температуры.

В момент касания контактного элемента 3 поверхности детали 18 размыкается контакт 10, сигнал с которого, поступая в контроллер 11, дает команду на фиксацию (запоминание) в оперативном запоминающем устройстве 12 положения щупа по датчику обратной связи привода подачи (не показан) поперечного суппорта 5. Аналоговый сигнал от датчика температуры, пройдя через усилитель 8, преобразуется в АЦП 9 в дискретный сигнал в цифровом виде, величина которого соответствует температуре детали 18, запоминаемой в ОЗУ 12.

Информация из ОЗУ 12 поступает в процессор 13, где расчитывается величина фактического диаметра детали 18 D, как расстояние, пройденное поперечным суппортом 5 от точки 24 до точки 25 за вычетом пере1151423

Фиг 2

Составитель А. Семенова

Техред С,Мигунова Корректор М. Самборская

Редактор Г. Волкова

Заказ 2226/11

Тираж 838 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д . 4/5

Филиал ППП "Патент", г, Ужгород, ул, Проектная,4 мещений между точками 20 и 23 и точками 26 и 27.

С другой стороны, D = D + bD) где D - диаметр детали после охлаждения до температуры окружающей среды t ac i

D — температурная деформация детали 18, рассчитываемая по формуле D = D с ай, где с - коэффициент температурного расширения;

dt — разность между фактической температурой детали, измеренной датчиком температу-. ры и температурой окружающей среды.

Дан)1ые о с и с,),. поступают из блока 14 в процессор 13, где D рассчитывается по формуле

D =—

5 1+cat

Значения D сравнивают с заданным диаметром обработки, поступающим иэ блока 14, и в случае выхода эа пределы поля допуска вводят

10 коррекцию на положение режущего инструмента с помощью блока 15.

Таким образом, предлагаемое устройство позволяет повысить точность и достоверность результатов измере-. ния и обеспечить повышение точности обработки на станках С ЧПУ в условиях работы беэ вмешательст:а обслуживающего персонала.